News/Eventi

INTRODUZIONE DI TENSIONI RESIDUE TRAMITE RULLATURA PROFONDA

Il Dr.-Ing. Oliver Maiß, responsabile di ricerca e sviluppo in ECOROLL, spiega il processo di rullatura profonda dal punto di vista fisico. La rullatura profonda è una lavorazione molto interessante, in cui diversi parametri hanno effetti specifici sulla formazione di tensioni residue di compressione. Grazie a questa lavorazione, rispetto alla lucidatura con rullo si ottengono ulteriori effetti che impattano direttamente la vita utile del pezzo sottoposto a carichi dinamici durante l’uso.

La rullatura profonda è uno dei processi di finitura meccanica delle superfici. Come gli altri processi di questa categoria, l'obiettivo della rullatura profonda è quello di regolare le proprietà della superficie e della zona di contorno in modo mirato e affidabile, al fine di conferire al componente caratteristiche funzionali aggiuntive.

Il grande vantaggio della rullatura profonda è che, oltre alle proprietà della zona di contorno, viene migliorata in modo significativo anche la qualità della superficie, come una sorta di conseguenza del processo. Tuttavia, come nel caso della pallinatura o della martellatura superficiale, il fulcro del processo risiede nell'introduzione delle cosiddette tensioni residue di compressione [1].

Le tensioni residue sono sollecitazioni in un componente introdotte dal processo di fabbricazione e diverse dallo stato della microstruttura di base. Le tensioni residue di trazione hanno di solito un effetto negativo sulla durata di un componente caricato dinamicamente. Agiscono come amplificatori di cricche e si sommano alle sollecitazioni di trazione che il particolare sperimenta durante la sua vita utile. D'altra parte esistono anche tensioni residue di compressione. Queste contrastano la propagazione delle cricche e in genere determinano un aumento significativo della vita del componente.

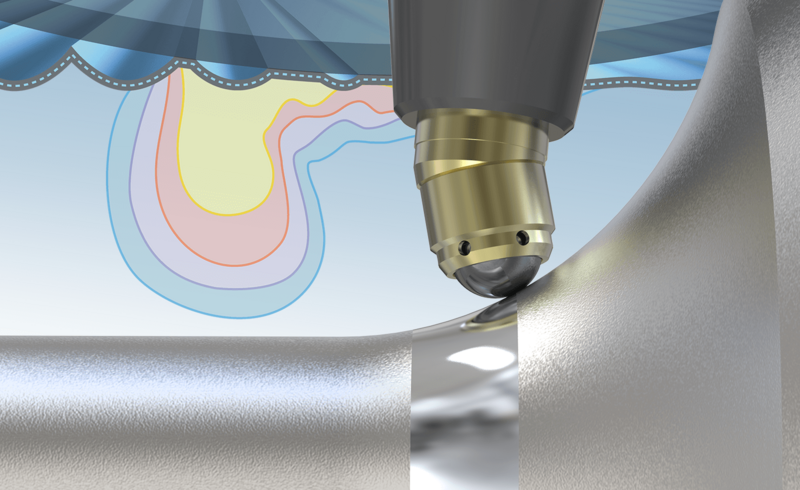

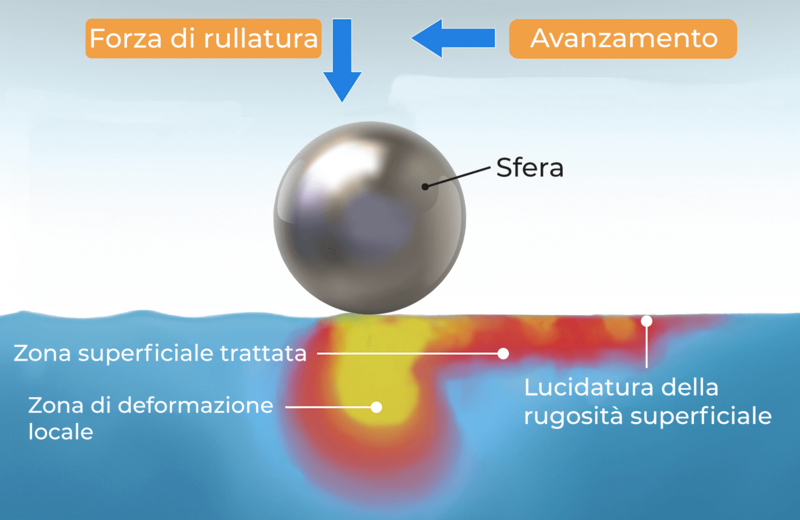

Durante la rullatura profonda, un utensile rullatore viene premuto sulla superficie del componente. La forma dell'elemento di rullatura è progettata in modo tale che l'area di contatto sia la più piccola possibile. Ciò significa che una forza di rullatura moderata può portare a una pressione superficiale elevata e il materiale può essere processato in modo significativo, grazie all'elevato carico specifico.

A seconda del materiale, nella zona di contatto si verifica l'effetto di stiramento plastico o di compressione hertziana. In entrambi i casi, si verifica un aumento significativo della distribuzione locale delle sollecitazioni nel materiale. Il materiale supera chiaramente il punto di snervamento, lasciando tensioni residue nel pezzo (Fig. 1).

Nel caso dello stiramento plastico, le maggiori deformazioni si trovano direttamente in superficie e quindi anche le massime tensioni di compressione residue si trovano direttamente in superficie. Questo effetto risulta ancora più evidente in materiali più duttili.

Figura 1: Contatto di rotolamento del rullo con la superficie e relativo effetto sulla plasticizzazione periferica del materiale

Con i materiali tenaci si evidenzia l'effetto della compressione hertziana. In questo caso le sollecitazioni massime si trovano al di sotto della superficie. Ciò è dovuto essenzialmente alle diverse conformazioni a livello di reticolo cristallino e diventa particolarmente chiaro quando si osservano le sollecitazioni di taglio nel contatto hertziano. In relazione alla sollecitazione equivalente, un tipico contatto hertziano ha il suo massimo appena sotto la superficie. Ciò significa che anche la massima tensione residua di compressione si genera sotto la superficie.

L'uso di utensili per la rullatura idrostatica, in particolare, è stato molto studiato a livello scientifico. Sono stati condotti vari studi su diversi tipi di acciaio o su magnesio, alluminio o titanio [2, 3, 4, 5, 6].

Fattori che influenzano la formazione di tensioni residue

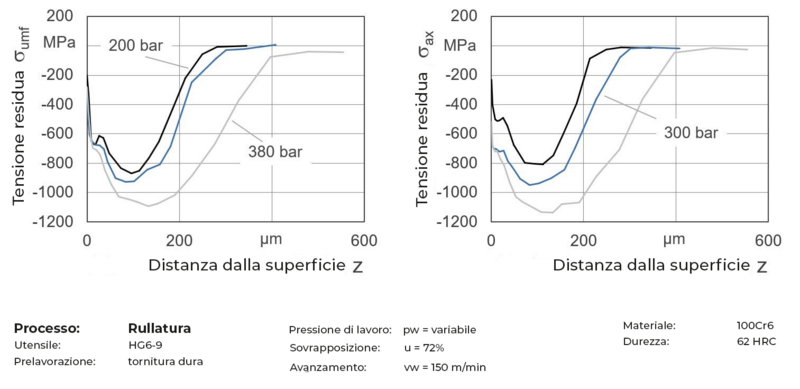

I tre parametri principali del processo di rullatura sono la pressione di lavoro, il rapporto alimentazione/interasse tra due passate di rullatura e la dimensione della sfera dell'utensile idrostatico. Le correlazioni possono essere spiegate molto bene con gli effetti del contatto hertziano. Analogamente al contatto hertziano, anche la massima tensione di compressione residua aumenta quando la forza di rullatura (collegata alla pressione di rullatura) viene aumentata. È interessante notare che la posizione, cioè la profondità in cui si realizza la massima tensione di compressione residua, cambia solo in minima parte a causa della forza di rullatura (Fig. 2).

Figura 2: Influenza della forza di rullatura sulle tensioni residue (fonte [7])

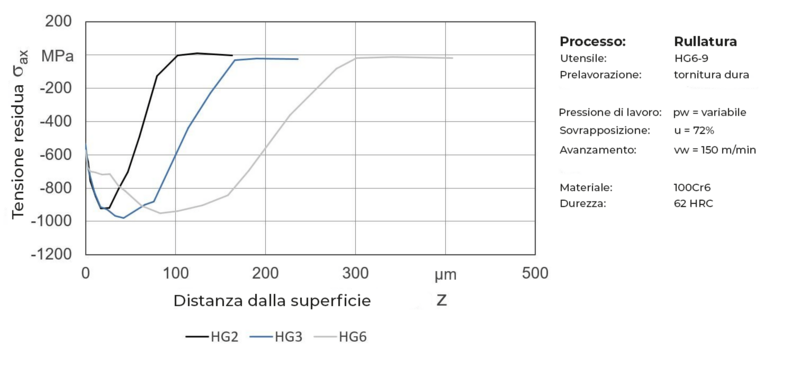

Al contrario, il diametro della sfera ha un effetto quasi esclusivo sulla profondità della massima tensione di compressione residua e sulla profondità di penetrazione. In questo caso, a parità di pressione hertziana pmax, la profondità della massima sollecitazione di compressione residua aumenta significativamente con l'aumentare del diametro della sfera (Fig. 3). Tuttavia, il valore della massima tensione residua di compressione rimane a un livello simile. La ricerca più recente sta lavorando qui con l'approccio della firma di processo, che è in fase di studio nel SFB/TRR 136 dell'Università di Brema (nota: il Centro Interdisciplinare di Ricerca Collaborativa 136, "Function-Oriented Manufacturing Based on Characteristic Process Signatures", è stato collocato nelle università di Brema, Aachen e Stillwater - USA. E' stato creato dalla Fondazione Tedesca della Ricerca - DFG - alla fine del 2022).

Figura 3: Influenza della dimensione della sfera sulle tensioni residue (fonte [7])

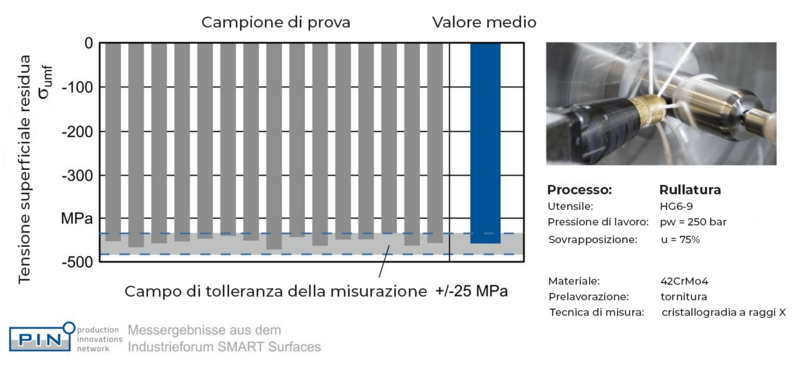

Il processo di rullatura profonda si distingue in particolare per l'eccezionale ripetibilità. Nell'ambito di uno studio condotto in occasione del forum industriale SMART Surfaces, organizzato dall'Istituto di ingegneria della produzione e delle macchine utensili (IFW), sono stati eseguiti 15 processi di rullatura identici. Per la lavorazione di un acciaio 42CrMo4 è stato utilizzato un utensile HG6. La pressione di rullatura è stata mantenuta costante a pw = 250 bar ed è stato impostato un grado di ricoprimento u = 75%. Le tensioni superficiali residue sono state misurate con un diffrattometro a raggi X. La dispersione delle misure di tutti i 15 campioni era chiaramente all'interno dell'intervallo di incertezza di misura del dispositivo di misurazione di +/- 25 MPa (Fig. 4). Ciò significa che, da un punto di vista scientifico, tutti i campioni erano assolutamente identici e non era possibile rilevare alcuna differenza sostanziale.

Figura 4: Precisione di ripetizione della rullatura profonda quando si applicano tensioni residue di compressione

Rullatura profonda, un processo di livello superiore per il trattamento meccanico delle superfici

Alla luce dei risultati qui presentati, la rullatura profonda è chiaramente superiore ad altri processi meccanici di finitura superficiale. Da un lato, il processo produce una qualità superficiale molto elevata, lucidando il pezzo. Allo tempo stesso gli effetti delle impostazioni dei parametri del processo possono essere stimati molto bene in termini di qualità. Ciò significa che il processo non è una "scatola nera" per l'utilizzatore. Inoltre, la rullatura profonda ha una ripetibilità superiore alla media. Un'indagine mostra chiaramente che, se il processo viene eseguito nello stesso modo, non è possibile individuare differenze nelle tensioni residue create su particolari differenti. Questo si traduce in una certificabilità del processo, molto utile in settori sensibili come l’industria biomedica o aerospaziale.

Ulteriori informazioni sulla rullatura profonda e sugli utensili idrostatici sono scaricabili dal sito CAMAR. Per informazioni approfondite non esitate a contattarci!

Fonti citate nell’articolo:

[1] Breidenstein, B.: Oberflächen und Randzonen hochbelasteter Bauteile. Habilitationsschrift, Leibniz Universität Hannover, 2011

[2] Denkena, B., Poll, G., Maiß, O., Pape, F., Neubauer, T.: Enhanced boundary zone rolling contact fatigue strength through hybrid machining by hard turn-rolling. Bearing World Journal, Hannover, 2016

[3] Drehwalzen: Grundlagen zur Lebensdauersteigerung und Verzugskompensation. Dr.-Ing. Dissertation, Leibniz Universität Hannover, 2019

[4] Juijerm, P., Altenberger, I.: Effect of temperature on cyclic deformation behavior and residual stress relaxation of deep rolled under-aged aluminium alloy AA6110. Materials Science and Engineering: A, Vol. 452-453, 2007, S. 475-482

[5] Mader, S.: Festwalzen von Fan- und Verdichterschaufeln. Dr.-Ing. Dissertation, RWTH Aachen, 2006

[6] Denkena, B., Lucas, A.: Biocompatible Magnesium Alloys as Absorbable Implant Materials – Adjusted Surface and Subsurface Properties by Machining Processes. CIRP Annals, Vol. 56/1, 2007, S. 113-116

[7] Maiß, O.: Lebensdauersteigerung von Wälzlagern durch mechanische Bearbeitung. Dr.-Ing. Dissertation, Leibniz Universität Hannover, 2019

Articolo originale in lingua tedesca: https://surfacematters.tech/eigenspannungsentstehung-beim-festwalzen/