Tecnica

Che cos'è la ribaditura orbitale?

Il processo di ribaditura orbitale è un sistema di giunzione molto diffuso e conosciuto in tutto il mondo, evoluzione del classico processo di assemblaggio per pressatura. Ogni volta che si richiedano giunzioni di qualità, è un processo che può parzialmente contrapporsi agli standard della ribaditura radiale. Perfino quelle giunzioni che in passato potevano essere ottenute solo con tecniche diverse, sono ora possibili con il processo di ribaditura orbitale, spesso riducendo fortemente il numero di passaggi e lavorazioni richieste.

Il processo di ribaditura orbitale è un sistema di giunzione molto diffuso e conosciuto in tutto il mondo, evoluzione del classico processo di assemblaggio per pressatura. Ogni volta che si richiedano giunzioni di qualità, è un processo che può parzialmente contrapporsi agli standard della ribaditura radiale. Perfino quelle giunzioni che in passato potevano essere ottenute solo con tecniche diverse, sono ora possibili con il processo di ribaditura orbitale, spesso riducendo fortemente il numero di passaggi e lavorazioni richieste.

Tra i vantaggi vi sono: una riduzione dei costi grazie alle lunghe durate, l'eccellente qualità superficiale delle teste ribadite, il carico ridotto sui pezzi e la formatura perfetta delle teste ribadite.

Cenni storici sulla ribaditura orbitale

In principio erano l'uomo, un martello e un utensile per produrre le teste di rivetti (lo scalpello, nelle veci di un rudimentale punzone di ribaditura). La ribaditura (o rivettatura) è uno dei metodi più antichi per collegare due componenti in modo inseparabile ed era già conosciuta in tempi remoti. Le giunzioni rivettate sono state inizialmente prodotte dalla martellatura dei rivetti con un "martello" opportunamente sagomato.

Con l'avanzare dell'industrializzazione, anche le presse ed i sistemi meccanici per la lavorazione dei metalli stavano prendendo piede, ma furono presto sostituiti da macchine specifiche per la ribaditura. In certi casi una normale pressa non era in grado di produrre risultati soddisfacenti, vista la grande quantità di forza richiesta, l'elevato livello di rumore e i cambiamenti indotti nella microstruttura dei rivetti, con coseguente infragilimento. Tali limiti erano sempre meno accettati dagli utilizzatori, che richiedevano standard di qualità e sicurezza più elevati.

La tecnologia di rivettatura orbitale ha portato notevoli miglioramenti, causando però l'indurimento della struttura del rivetto e la leggera abrasione della superficie della testa ribadita, unici potenziali rimiti oggi rimasti.

Oggigiorno le lavorazioni di ribaditura possono avvenire con macchine ribaditrici da banco, oppure con unità di ribaditura opportunamente integrate in linee automatiche ad alta tecnologia, ove la ribaditura costituisce una delle stazioni che porteranno i componenti a diventare un prodotto finito funzionante.

Caratteristiche e vantaggi della ribaditura orbitale

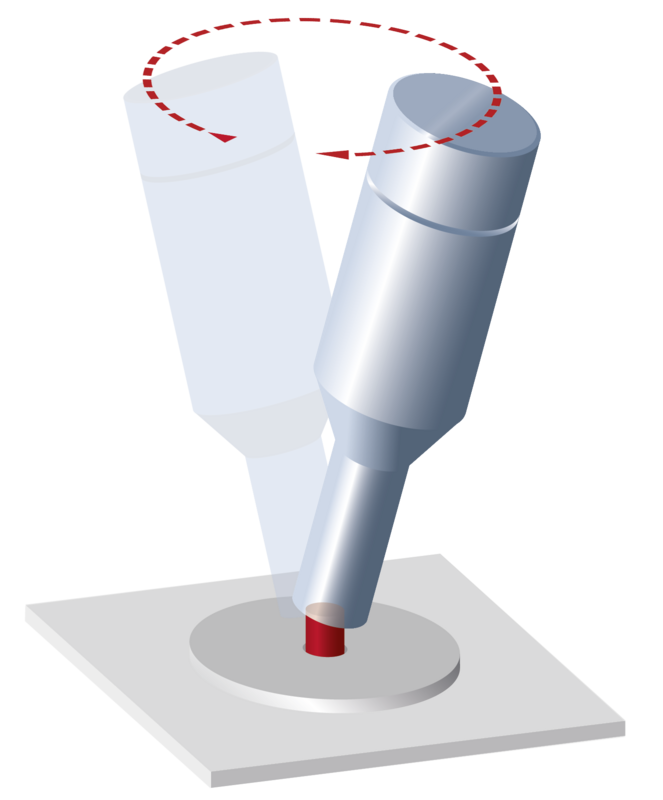

Il punzone percorre una traiettoria appunto a orbita, ovvero circolare, che permette di agire con delicatezza sul materiale, formando una giunzione robusta e duratura. La ribaditura orbitale è quindi diventa quindi una delle tecnologie alternative a quelle di pressatura o ribaditura radiale.

La ribaditura radiale numerosissimi vantaggi:

● basso sforzo combinato con un'alta potenza di ribaditura

● limitata rumorosità e formatura uniforme del rivetto

● è particolarmente adatto a soddisfare i requisiti di garanzia della qualità, grazie alla controllabilità del processo

● cambiamento delicato della struttura del materiale del rivetto

● possibilità di montare celle di carico interne, per una misurazione effettiva della forza di lavorazione

● permette di ottenere una sollecitazione dei cuscinetti interni facilmente prevedibile

● la lavorazione avviene a freddo, senza indurre alterazioni eccessive nel tessuto cristallino del materiale da ribadire o nei componenti adiacenti (come potrebbero essere schede elettroniche o microcircuiti)

In linea di principio la ribaditura orbitale risulta avere un comportamento ottimale nel caso in cui si lavori su rivetti tubolari o forati, in virtù del fatto che la plasmatura avviene risvoltando delicatamente il materiale verso l'esterno del rivetto, andando a produrre una testa la cui forma rispecchia la geometria scelta per il punzone di ribaditura.

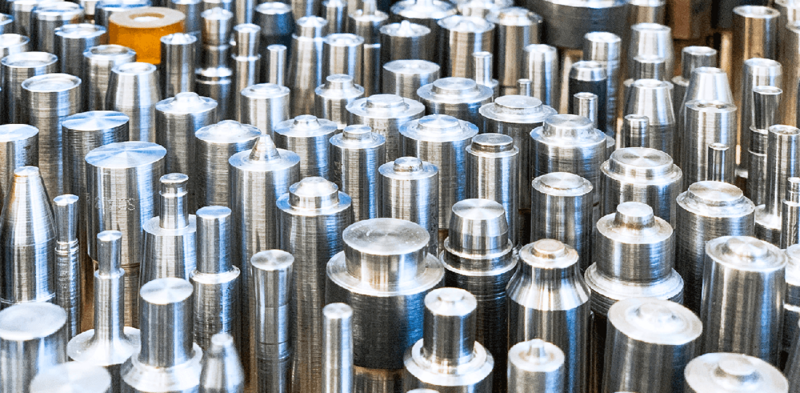

Punzoni per la ribaditura orbitale

I punzoni di ribaditura possono essere considerati, nel loro piccolo, dei veri e propri stampi. La loro geometria, sia essa standard o sviluppata ad-hoc, permette di plasmare i rivetti "grezzi", per portarli alla dimensione e alla forma desiderate. In molti casi, vista la specificità delle applicazioni, risulta necessario sviluppare profili con quote specifiche, in modo tale da consentire al materiale di fluire nel modo migliore. In generale i punzoni permettono in prima battuta di soddisfare un requisito geometrico, ma in molti casi permettono anche di generare risultati esteticamente piacevoli grazie alla delicatezza offerta dal processo.