Tecnica

Collegamenti idraulici

L'alimentazione del fluido alle attrezzature idrauliche non sempre è un passaggio banale, nè qualcosa da sottovalutare. L'alimentazione di olio è parte integrante della progettazione dell'attrezzatura, in quanto ha delle pesanti influenze sul numero di cilindri installabili, sul layout e sulle dimensioni finali. Analizziamo ora diverse tipologie di collegamento idraulico.

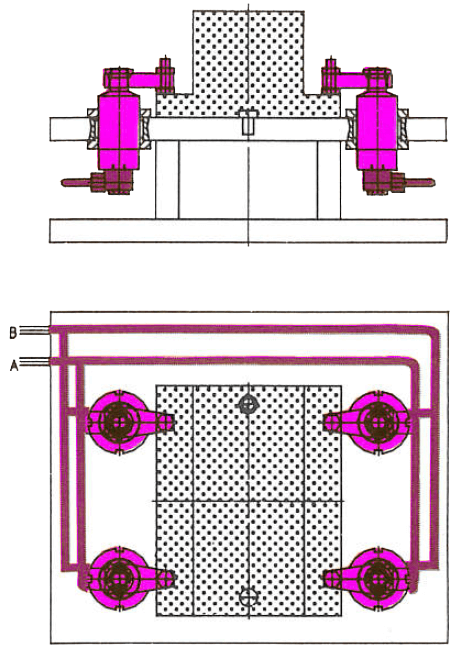

1. Tubazioni esterne sulla parte superiore della piastra dell'attrezzo

I cilindri sono dotati di raccordi e i tubi risultano esposti sull'attrezzatura. Questo è il metodo più "antico" e tradizionale di alimentazione del fluido idraulico ai cilindri. Prima dell'introduzione di piastre o cubi canalizzati, l'uso dei tubi era l'unica opzione facilmente disponibile. Tale approccio ha alcuni vantaggi: richiede una minore lavorazione della piastra di base e ha dei tempi di realizzazione rapidi. Chiaramente esistono anche degli svantaggi: i trucioli rimangono facilmente intrappolati nei tubi; è necessaria un'ampia area della piastra di base per consentire pieghe e cambiamenti di quota; i tubi esposti sono soggetti al danneggiamento con maggior facilità.

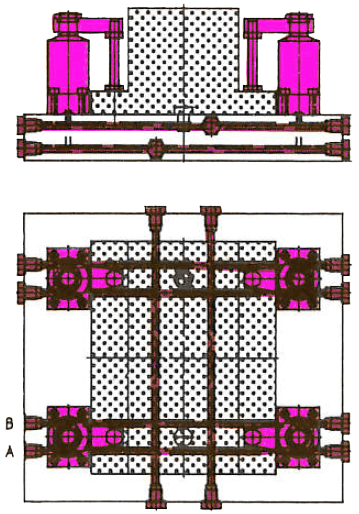

2. Tubazioni esterne sotto la piastra di fissaggio

Per migliorare l'esecuzione precedente, l'implementazione delle tubazioni idrauliche al di sotto dell'area di lavoro rappresenta un miglioramento sostanziale. I vantaggi sono infatti: nessun rischio di intrappolare trucioli nell'area di lavoro, in quanto più protetti, e maggiore libertà di posizionare i cilindri senza avere i tubi in posizioni fastidiose. Gli svantaggi sono però la necessità di spazio pur sempre elevata e la maggior complessità costruttiva dell'attrezzatura.

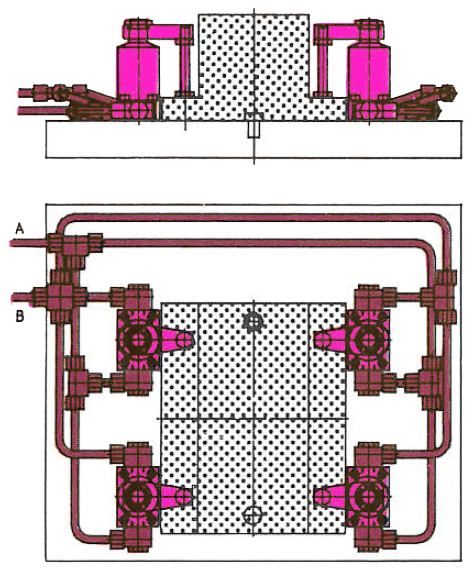

3. Piastra canalizzata con cilindri montati tramite O-ring

Questa opzione utilizza passaggi idraulici ricavati nell'attrezzatura per alimentare il fluido direttamente alle adduzioni tramite O-ring collocate sul corpo dei cilindri. Vantaggi: dimensioni più compatte dell'attrezzatura; nessun riscio di intrappolare trucioli nell'area di lavoro; costruzione più economica. Svantaggi: a volte è necessaria una foratura profonda, nel caso di attrezzi molto grandi; minore libertà di montare i cilindri in posizioni particolari; minore libertà di ricombinare i cilindri o aggiungerne altri senza stravolgere completamente le canalizzazioni con semplicità.

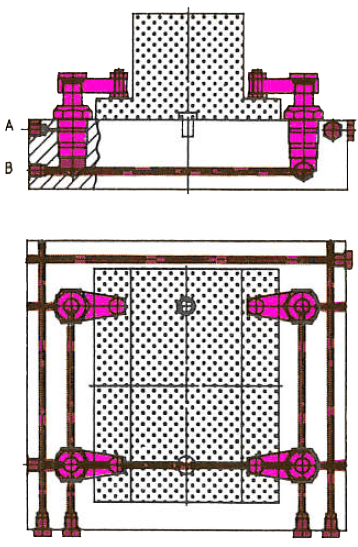

4. Piastra canalizzata con cilindri a incasso

Risulta simile all'opzione 3, tranne per il fatto che i cilindi sono inseriti in sedi di montaggio appositamente predisposte e filettate (a meno che il cilindro non abbia una flangia con fori di avvitatura). Vantaggi: dimensioni dell'attrezzatura più compatte; grande libertà di posizionare i cilindri in punti ristretti; nessun riscio di intrappolare trucioli nell'area di lavoro. Svantaggi: a volte è necessaria la foratura profonda, nel caso di attrezzi molto grandi; di solito è necessaria una piastra di base più spessa (il che è anche un vantaggio, perché rende il dispositivo più rigido), quindi più pesante e costosa.