Tecnica

Come controllare la posizione dei cilindri

In molti contesti può tornare utile la conoscenza della posizione dei cilindri idraulici. Che si tratti di un generico “aperto/chiuso”, oppure del fatto che il cilindro stia bloccando entro un campo dimensionale specifico, esistono una notevole quantità di dispositivi atti a svolgere queste delicate funzioni.

In linea di principio il monitoraggio può essere pneumatico, con possibilità di controllare posizione e fine corsa, così come la presenza pezzo (PEL), oppure elettrico, con facoltà di rilevare in modo preciso una posizione nell’arco di una corsa (con relativa quota), oppure posizioni iniziali e finali.

Di conseguenza saremo sempre in grado di monitorare lo stato bloccato o sbloccato, la presenza pezzo su una sede ti alloggiamento, oppure il contatto tra il sistema di staffaggio e il pezzo.

Lo stato dell'arte attuale manifesta alcune condizioni tipiche:

Lo stato dell'arte attuale manifesta alcune condizioni tipiche:

- Il controllo di condizione è prevalentemente pneumatico;

- È raro trovare un monitoraggio elettrico (anche in virtù dell’assenza di soluzioni specifiche nelle macchine o di una generale vetustà del parco macchine esistente);

- Difficilmente vengono monitorati cilindri a semplice effetto, proprio in ragione della basicità delle applicazioni ad essi associati (minima spesa, massima semplicità);

- La pulizia delle superfici di supporto richiede grande cura;

- Nella maggior parte delle applicazioni viene monitorata la condizione “retratta” o “sbloccata”, in quanto l’uso di robot per il carico/scarico robotizzato richiede la certezza che gli staffaggi non costituiscano un ostacolo: immaginiamo quali danni possa provocare un robot che tenta di estrarre un pezzo lavorato da un attrezzo ancora serrato!

Monitoraggio pneumatico

Per controllare la posizione è possibile lavorare dinamicamente tramite una rilevazione della pressione al termine di una linea pneumatica. In tal caso si installerà un pressostato pneumatico a fine linea, così da verificare che non vi siano trafilamenti legati al fatto che uno dei cilindri in parallelo (massimo 8 per ragioni di tolleranze che potrebbero, a sensore chiuso, comunque indurre trafilamenti d’aria) permettano al pressostato di rilevare una pressione tra 2 e 4 bar.

Per controllare la posizione è possibile lavorare dinamicamente tramite una rilevazione della pressione al termine di una linea pneumatica. In tal caso si installerà un pressostato pneumatico a fine linea, così da verificare che non vi siano trafilamenti legati al fatto che uno dei cilindri in parallelo (massimo 8 per ragioni di tolleranze che potrebbero, a sensore chiuso, comunque indurre trafilamenti d’aria) permettano al pressostato di rilevare una pressione tra 2 e 4 bar.

In alternativa, una misurazione più robusta è quella costituita dal monitoraggio del flusso d’aria. In tal caso viene impiegato un flussometro, capace di lavorare in modo più favorevole rispetto ad un pressostato pneumatico. È ben più facile rilevare degli sbalzi di flusso (decine di litri minuto) rispetto ai pochi bar di delta pressione forniti dalla pneumatica.

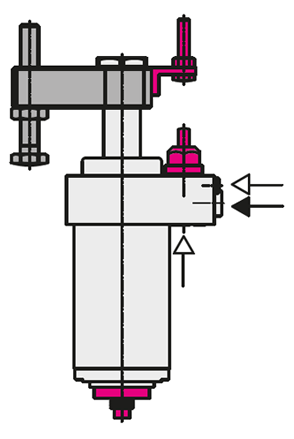

I dispositivi per il controllo della condizione pneumatica su ciascun cilindro possono assumere diverse forme:

- Cursore che va alternativamente ad occludere una vena fluida in bloccaggio o in sbloccaggio;

- Valvola pneumatica che, premuta da uno stelino sulla staffetta di bloccaggio, occlude il passaggio dell’aria, indicando la chiusura del componente;

- Valvola pneumatica che monitora il bloccaggio come indicato sopra, ma permette anche di riaprire il circuito qualora la corsa di bloccaggio sia eccessiva: in tal caso non solo si monitorerà la condizione di staffa chiusa, ma anche l’extracorsa legata per esempio ad un pezzo fuori tolleranza o del tutto assente dall’attrezzatura;

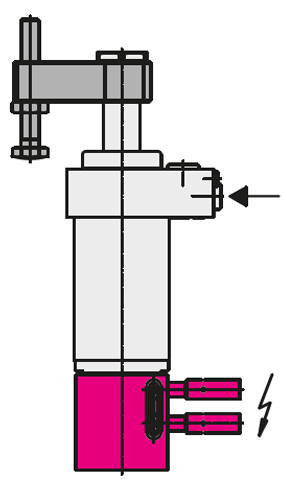

- Valvole integrate nel corpo del cilindro, capaci di indicare una posizione specifica in apertura o in chiusura del cilindro;

- Passaggi pneumatici ricavati sulla superficie del componente di bloccaggio per rilevare che il pezzo sia effettivamente in appoggio. Questo aspetto diventa rilevante per il bloccaggio di pezzi forati, ove gli specifici cilindri (anche noti come “bore clamps”) non consentono un immediato controllo ottico dell’avvenuto bloccaggio del particolare;

- Controllo pneumatico dell’appoggio, per essere sicuri che il cilindro di bloccaggio o irrigidimento stia effettivamente toccando il pezzo da lavorare.

Monitoraggio elettrico

I sistemi di monitoraggio della condizione in versione elettrica in molti casi possono offrire molta flessibilità rispetto a quelli pneumatici, in quanto ad esempio permettono un monitoraggio preciso e puntuale della corsa. Scontano però il problema di un maggior costo di acquisizione e di interfacciamento, perché numerosi sensori devono spesso essere integrati a livello hardware e software in macchine anche complesse aventi numerose funzioni (che potrebbero dover essere inibite proprio da segnali inviati da questi sensori). Inoltre non tutte le macchine consentono di portare l’elettricità a bordo dell’attrezzatura, senza contare la relativa fragilità dei sensori stessi in casi estremi.

I sistemi di monitoraggio della condizione in versione elettrica in molti casi possono offrire molta flessibilità rispetto a quelli pneumatici, in quanto ad esempio permettono un monitoraggio preciso e puntuale della corsa. Scontano però il problema di un maggior costo di acquisizione e di interfacciamento, perché numerosi sensori devono spesso essere integrati a livello hardware e software in macchine anche complesse aventi numerose funzioni (che potrebbero dover essere inibite proprio da segnali inviati da questi sensori). Inoltre non tutte le macchine consentono di portare l’elettricità a bordo dell’attrezzatura, senza contare la relativa fragilità dei sensori stessi in casi estremi.

Al netto di questo è fuori questione la maggior precisione offerta da un qualsiasi sistema elettrico, soprattutto per la possibilità di monitorare in modo mirato diversi parametri dimensionali e ambientali inerenti un cilindro.

Su queste basi risultano esserci diverse tipologie di sistemi di monitoraggio elettrico:

- Controllo elettrico della corsa, con indicazione precisa della posizione;

- Controllo senza fili della pressione idraulica, tramite un pressostato che lavora alimentato a batteria su banda IMS. Il dispositivo si presta al retrofit di macchine ove sia difficile o impossibile portare la corrente elettrica, così come su pallet non collegati all’impianto idraulico e che lavorino in idrostatica. La possibilità di lavorare con una ricevente dotata di relè o collegamenti analogici costituisce poi un utile valore aggiunto per la flessibilità del sistema;

- Sistemi induttivi per la trasmissione di dati, utili a ricevere informazioni da un sensore senza un contatto diretto tra due cablaggi. Al fine di lavorare su attrezzature idrauliche, dove lo sfrido, il lubrorefrigerante e minimi trafilamenti d’olio non consentono di effettuare una pulizia impeccabile, questo sistema può rivelarsi decisamente robusto;

- Controllo sonar della corsa, realizzato con appositi sensori che monitorano la posizione di un pistone tramite il calcolo impiegato da un segnale per viaggiare verso il pistone, rimbalzare ed essere rilevato dal sensore stesso, così da calcolare in tempo reale la quota dello stesso.