Tecnica

COME FUNZIONA UN IRRIGIDITORE ANTIVIBRANTE?

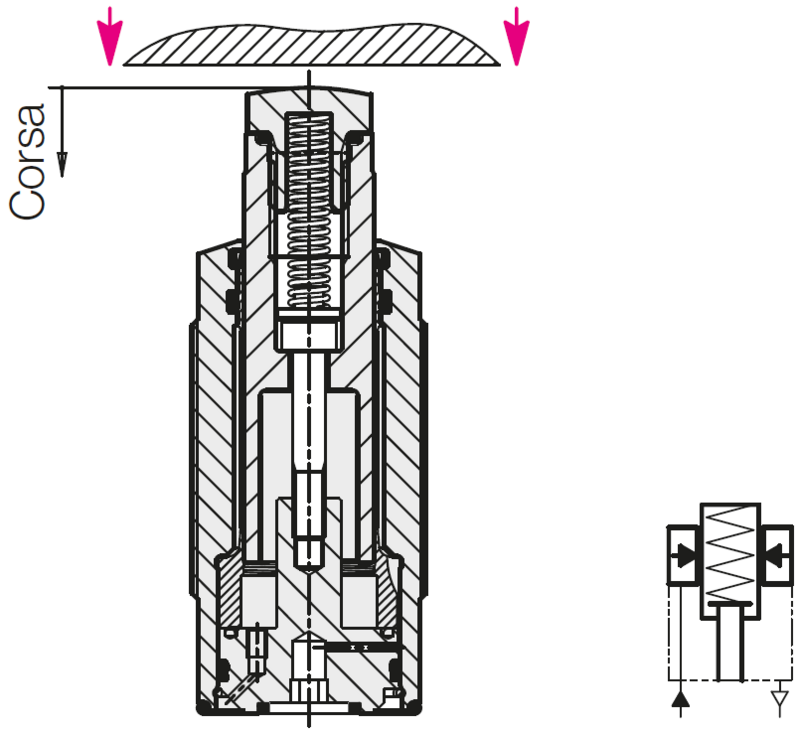

Nell’ambito dei bloccaggi idraulici, esistono tantissime tipologie di cilindri. Gli staffaggi idraulici sfruttano l’olio come sorgente di potenza, per muovere il pistone all’interno di un'opportuna sede al fine di generare una forza. Tale forza può essere coassiale al pistone, generata quindi dal pistone stesso, oppure fornita ad opportuni leveraggi, che contribuiscono allo scaricamento della stessa su un pezzo da lavorare o tenere in posizione. Parimenti il pezzo bloccato potrebbe necessitare di maggior supporto, quindi richiedere cilindri dedicati a tale scopo, che prendono il nome di irrigiditori antivibranti.

Impiego, funzionamento e posizione di montaggio

Gli irrigiditori antivibranti vengono impiegati per irrigidire i pezzi, evitando così vibrazioni e flessioni durante la lavorazione in macchina.  Agiscono sempre come punti di appoggio addizionali, portando il bloccaggio in condizioni iperstatiche. In gergo vengono spesso chiamati "puntalini idraulici" proprio per la funzione che sono chiamati a svolgere.

Agiscono sempre come punti di appoggio addizionali, portando il bloccaggio in condizioni iperstatiche. In gergo vengono spesso chiamati "puntalini idraulici" proprio per la funzione che sono chiamati a svolgere.

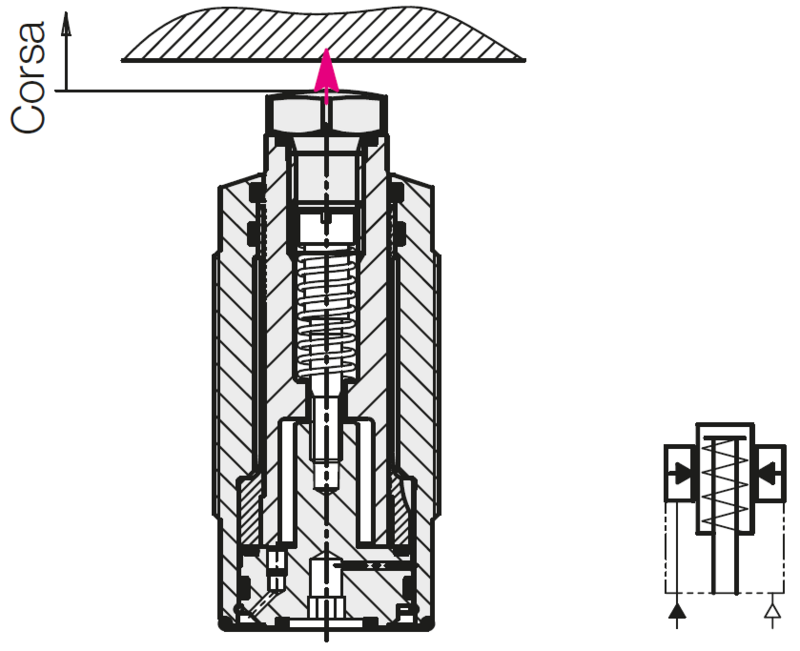

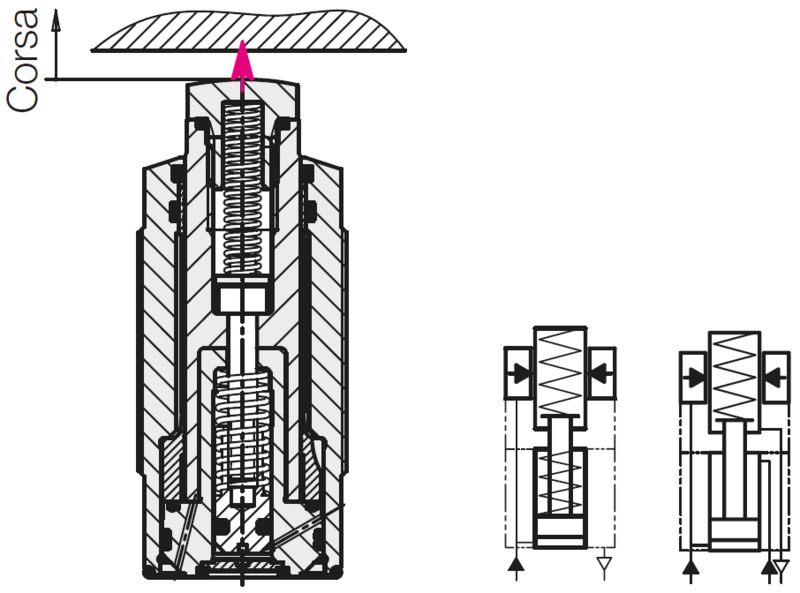

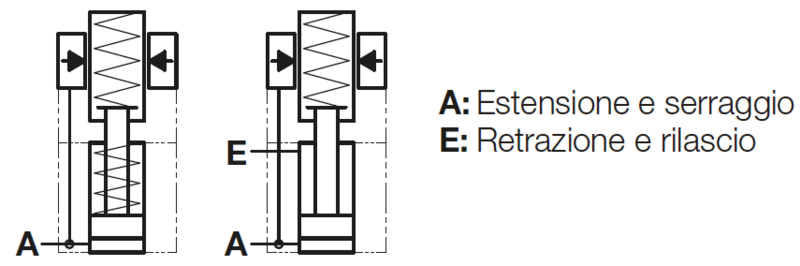

Per mantenere l’impianto idraulico semplice e contenere i costi dell’idraulica e degli elementi di controllo, gli irrigiditori vengono principalmente proposti nella versione a semplice effetto, ove una molla richiama il perno irrigiditore. Per applicazioni automatizzate, dove il carico e scarico dell’attrezzatura avviene tramite un robot, è invece raccomandabile l’impiego di irrigiditori a doppio effetto, che permettono di definire la posizione e le tempistiche di retrazione con precisione assoluta.

Gli irrigiditori possono essere montati in qualsiasi posizione di montaggio, pur essendo i dati tecnici riferiti al montaggio verticale. In caso di forze elastiche ridotte, il peso del perno irrigiditore e del tassello pressore influiscono sulla forza e sulla velocità di accostamento.

Nel corpo degli elementi irrigiditori ad alta pressione è integrata una boccola di serraggio a parete sottile che, durante l’esercizio della pressione idraulica, blocca con forza radiale il perno irrigiditore che a pressione zero poteva muoversi liberamente. Tale modalità di funzionamento richiede una pressione minima di 100 bar. Togliendo la pressione idraulica, il perno torna libero di muoversi.

Nel caso di funzionamento con autobloccaggio, nel corpo degli irrigiditori è inserito un pistone supplementare, necessario per bloccare ulteriormente il perno dell’irrigiditore. Anche in questo caso è richiesta una pressione minima di 100 bar per il corretto funzionamento. Togliendo la pressione idraulica in mandata, per sbloccare del tutto il perno è necessaria una vena idraulica aggiuntiva, utile a far arretrare il pistone supplementare: tali irrigiditori sono quindi unicamente a doppio effetto. Esistono linee anche di prodotto a bassa pressione (70 bar) che basano il loro funzionamento su un principio diverso: anzichè una bussola liscia sono presenti gabbie contenenti sferette, che moltiplicano opportunamente la forza di serraggio.

Tipi di azionamento

Esistono 3 tipi di azionamento:

Portata massima e regolazione della portata

Se la portata è troppo alta, la pressione dell’olio aumenta così rapidamente che il perno irrigiditore viene bloccato prima di raggiungere il pezzo. In certi casi potrebbe anche verificarsi un urto col pezzo stesso, che potrebbe comportare un “rimbalzo” e allontanamento del perno, vanificando la funzionalità dell’irrigiditore, vista l’assenza di contatto fisico con il particolare da lavorare.

Ogni tabella di catalogo indica con precisione le portate ammesse, ma nel caso più irrigiditori siano collegati è possibile svolgere un semplice calcolo per verificare la portata complessiva richiesta:

\(Q_{pompa} <= n_{irrigiditori}\ \cdot\ Q_{ammessa}\)

Dove Qpompa è la portata della centralina, nirrigiditori è il numero di irrigiditori che devono essere alimentati e Qammessa è la portata ammessa da ciascun irrigiditore.

Nel caso in cui la pompa fornisca una portata d’olio superiore a quella massima ammissibile, bisognerà prevedere uno strozzatore nel raccordo di mandata dei vari elementi.

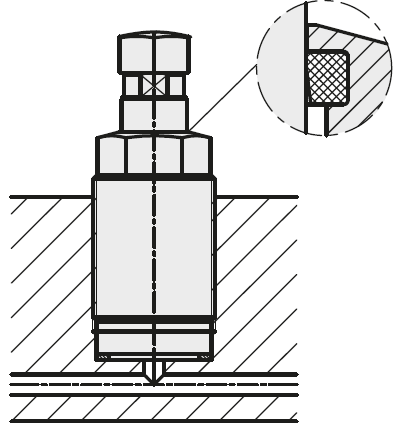

Raschiatore metallico o sintetico

Per proteggere al meglio gli organi interni dell’irrigiditore, tutti i modelli sono dotati di un raschiatore per il perno. Su alcuni modelli è inoltre disponibile un bordo raschiante metallico, per proteggere l’anello raschiante interno da trucioli grezzi e incandescenti, che potrebbero contaminare e danneggiare gli organi interni dell’irrigiditore.

Forza di accostamento e aria di sbarramento

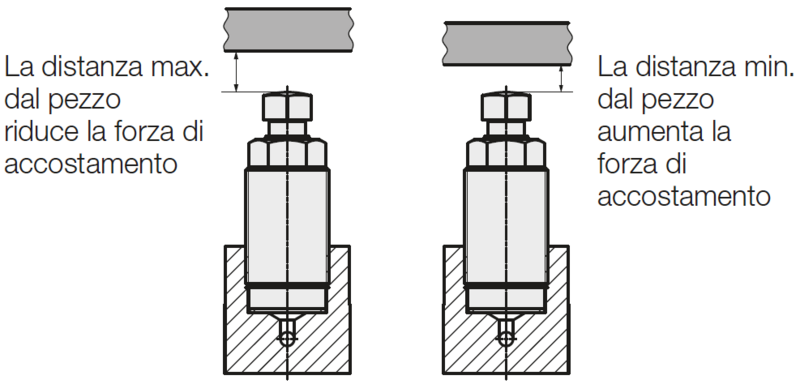

Il pezzo non dev’essere deformato dall’accostamento del perno irrigiditore, di conseguenza il contatto avviene con la forza elastica della molla o pneumaticamente. In base al modello e alla taglia, le forze di accostamento variano da 4 a 100 N. Tanto più è lontano il pezzo dal tassello di pressione (nei limiti della corsa disponibile), quanto più la forza di accostamento sarà ridotta, massimizzando la delicatezza del contatto col pezzo stesso. Questo accade perché la molla non ha modo di percorrere tutta la corsa disponibile, non raggiungendo la condizione di compressione “a pacco”.

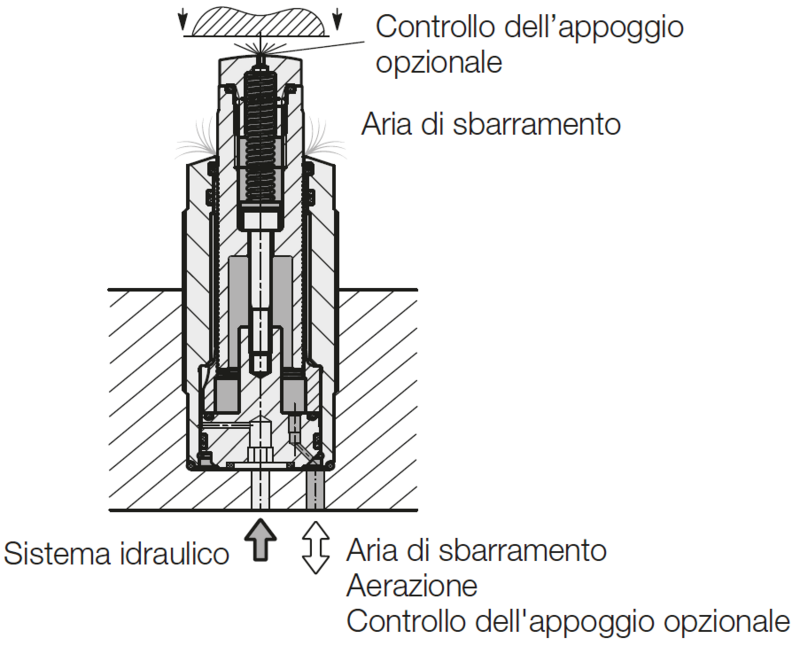

Nel caso di azionamento pneumatico, la forza di appoggio può essere adattata con precisione tramite una valvola pneumatica regolatrice di pressione. Il raccordo pneumatico serve inoltre come raccordo dell’aria di sbarramento, per garantire ulteriore protezione contro l’infiltrazione di trucioli e del fluido refrigerante. La pressione dell’aria, per garantire un corretto funzionamento, non dovrebbe superare 0,2 bar (altrimenti va a potenziare l’azione della molla, influendo sulla forza di contatto).

Nel caso di azionamento pneumatico, la forza di appoggio può essere adattata con precisione tramite una valvola pneumatica regolatrice di pressione. Il raccordo pneumatico serve inoltre come raccordo dell’aria di sbarramento, per garantire ulteriore protezione contro l’infiltrazione di trucioli e del fluido refrigerante. La pressione dell’aria, per garantire un corretto funzionamento, non dovrebbe superare 0,2 bar (altrimenti va a potenziare l’azione della molla, influendo sulla forza di contatto).

Alcuni elementi irrigiditori con corpo filettato possono anche essere forniti, come opzione, con un foro per sensore nel tassello di pressione temprato. Se il tassello di pressione poggia sul pezzo, il flusso d’aria viene interrotto. Un misuratore di flusso pneumatico con valore limite regolabile segnala l’accostamento del perno irrigiditore.

Le condizioni preliminari per poter impiegare il controllo dell'appoggio:

● superficie di appoggio sul pezzo ad angolo retto rispetto all’asse dell’elemento irrigiditore;

● superficie di appoggio lavorata, con ottima finitura superficiale;

● aria è priva di olio e acqua.

Aerazione della camera della molla e spurgo dell’aria

Tutti gli elementi irrigiditori antivibranti nei quali il perno irrigiditore viene accostato al pezzo mediante forza elastica della molla devono essere areati (ad eccezione di alcuni elementi). Specialmente nel caso di impiego di liquido refrigerante è assolutamente necessario un raccordo di aerazione, affinchè il fluido stesso non venga aspirato nel corpo del cilindro.

La maggior protezione viene comunque assicurata dall’impiego di aria di sbarramento, come accennato nel capoverso precedente.

Per quanto riguarda il circuito idraulico, invece, la presenza di bollicine d’aria nel circuito può provocare l’allungamento dei tempi di bloccaggio. Di conseguenza, dato che gli irrigiditori richiedono una quantità minima di olio (in certi casi meno di 1 cc), è basilare che il circuito idraulico sia spurgato correttamente. A tal scopo è sempre necessario prevedere dei tappi di chiusura localizzati nel punto più lontano e più alto dell’impianto: attenzione ad eseguire sempre gli spurghi a bassa pressione!

Carico massimo, sovraccarico e forze trasversali

Gli irrigiditori possono assorbire il carico massimo solo quando vengono impiegati alla pressione massima di esercizio. Ogni tabella di catalogo riporta in dettaglio i carichi in base alla pressione utilizzata.

Nel caso di un sovraccarico superiore al 10% dei valori indicati nei diagrammi di carico, il perno può cedere.

Nel caso di un sovraccarico superiore al 10% dei valori indicati nei diagrammi di carico, il perno può cedere.

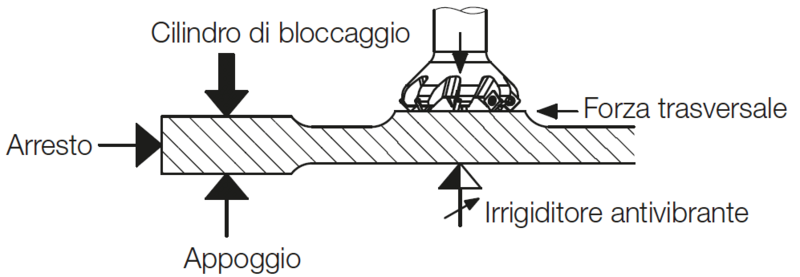

Gli elementi irrigiditori assorbono unicamente forze lungo l’asse del perno. Se nel perno irrigiditore vengono introdotte forse trasversali, la boccola di serraggio a parete sottile viene deformata, impedendo di garantire la posizione esatta del pezzo irrigidito. Per ovviare a questo potenziale problema, tutte le forze trasversali generate durante la lavorazione devono essere assorbite mediante l’appoggio fisso del pezzo o con arresti perpendicolari all’asse del perno irrigiditore, aventi lo scopo di proteggere la bussola.

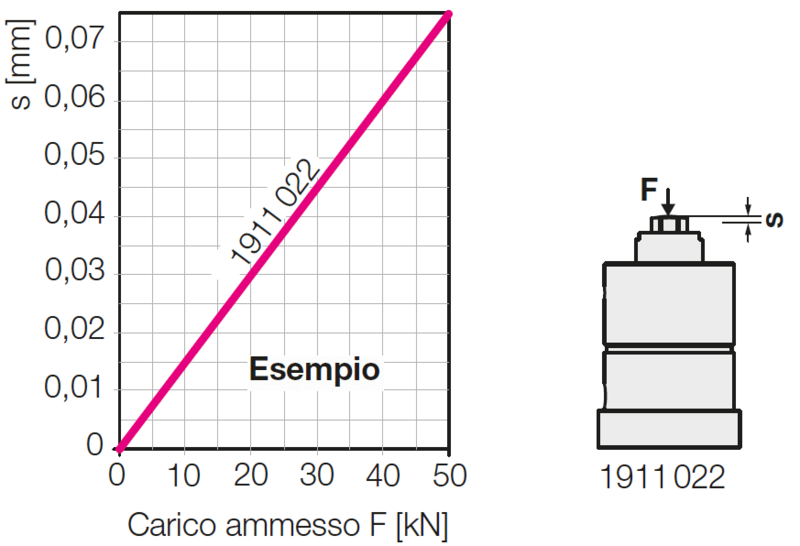

Variazione elastica della lunghezza e tasselli pressori

Gli elementi irrigiditori, come qualsiasi altro componente in acciaio, hanno un comportamento elastico, cioè cedono in presenza di un carico. Il grafico sottostante mostra l’effetto del carico sulla variazione della lunghezza elastica di un irrigiditore.

Tutti gli irrigiditori vengono sempre forniti con un tassello di pressione sagomato, avente una superficie convessa e indurita. Gli irrigiditori non vanno mai usati senza tassello di pressione, in quanto la sua assenza favorirebbe l’infiltrazione di sporco e liquidi.

Tutti gli irrigiditori vengono sempre forniti con un tassello di pressione sagomato, avente una superficie convessa e indurita. Gli irrigiditori non vanno mai usati senza tassello di pressione, in quanto la sua assenza favorirebbe l’infiltrazione di sporco e liquidi.

Nel caso in cui i Clienti abbiano esigenze particolari, è possibile utilizzare tasselli pressori speciali, avendo cura di adottare alcune accortezze:

1. La superficie di appoggio deve sempre essere dura e convessa, per garantire un contatto puntiforme con il pezzo anche in caso di superfici non in piano;

2. Una superficie di appoggio in piano deve essere realizzata solo con un tassello di pressione orientabile. Tuttavia si deve tenere conto di una maggiore cedevolezza in caso di carico, in quanto la sfera oscillante ha giochi funzionali maggiori rispetto ad un perno fisso;

3. Un tassello pressore con punta o scanalatura ha lo svantaggio che le punte, in caso di carico, premono sul pezzo, causando una maggiore cedevolezza. Inoltre si verifica si verifica un accoppiamento di forma, attraverso il quale vengono introdotte forze trasversali nell’irrigiditore, generalmente non ammesse;

4. Il tappo a vite dei tasselli pressori speciali deve avere la stessa lunghezza e profilo interno di quelli originali;

5. I tasselli pressori speciali non dovrebbero pesare più di 100 grammi, in modo da garantire l’accostamento elastico e la corsa di ritorno del perno irrigiditore. In caso di tasselli pesanti o prolunghe è necessaria la consulenza di CAMAR, quindi non esitate a interpellarci.

Per scegliere il componente ideale non esitate a contattarci, vi guideremo per individuare il prodotto più opportuno per massimizzare la funzionalità della vostra applicazione.