Tecnica

COME FUNZIONA UNA STAFFA ROTANTE?

Nell’ambito dei bloccaggi idraulici esistono tantissime tipologie di cilindri. Gli staffaggi idraulici sfruttano l’olio come sorgente di potenza, per muovere il pistone all’interno di un'opportuna sede al fine di generare una forza. Tale forza può essere coassiale al pistone, generata quindi dal pistone stesso, oppure fornita ad opportuni leveraggi, che contribuiscono allo scaricamento della stessa su un pezzo da lavorare o tenere in posizione. Il particolare potrebbe essere sia un componente da lavorare di fresatura, da forare o comunque volto subire un generico processo di lavorazione meccanica, oppure un componente complesso da testare a banco e tenere in una posizione definita.

Nell’ambito dei bloccaggi idraulici esistono tantissime tipologie di cilindri. Gli staffaggi idraulici sfruttano l’olio come sorgente di potenza, per muovere il pistone all’interno di un'opportuna sede al fine di generare una forza. Tale forza può essere coassiale al pistone, generata quindi dal pistone stesso, oppure fornita ad opportuni leveraggi, che contribuiscono allo scaricamento della stessa su un pezzo da lavorare o tenere in posizione. Il particolare potrebbe essere sia un componente da lavorare di fresatura, da forare o comunque volto subire un generico processo di lavorazione meccanica, oppure un componente complesso da testare a banco e tenere in una posizione definita.

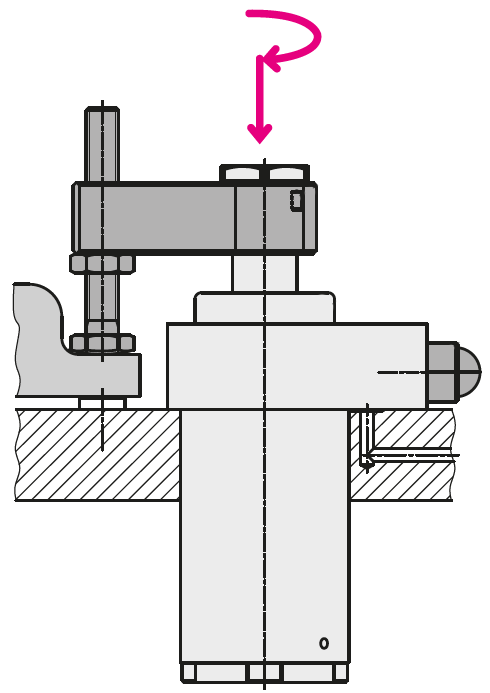

Nello specifico, le staffe rotanti sono cilindri dotati di movimento composito: il movimento verticale del pistone permette di far ruotare la staffetta di bloccaggio (il leveraggio) e allinearlo in una posizione specifica per consentirgli di effettuare una corsa verticale, la quale viene poi effettuata per raggiungere il pezzo e serrarlo. Tale rotazione viene eseguita a mezzo di piste scavate nello stelo, all’interno delle quali scorrono 2 o più sfere (in base al tipo di meccanismo). Opportuni studi della scienza dei materiali permettono di dimensionare correttamente lo stelo, nonché di garantire l’opportuna durevolezza al cilindro.

Nello specifico, le staffe rotanti sono cilindri dotati di movimento composito: il movimento verticale del pistone permette di far ruotare la staffetta di bloccaggio (il leveraggio) e allinearlo in una posizione specifica per consentirgli di effettuare una corsa verticale, la quale viene poi effettuata per raggiungere il pezzo e serrarlo. Tale rotazione viene eseguita a mezzo di piste scavate nello stelo, all’interno delle quali scorrono 2 o più sfere (in base al tipo di meccanismo). Opportuni studi della scienza dei materiali permettono di dimensionare correttamente lo stelo, nonché di garantire l’opportuna durevolezza al cilindro.

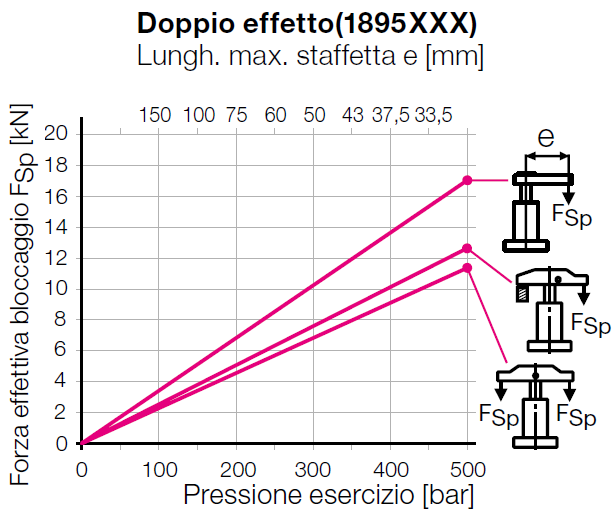

In virtù del fatto che la forza non viene esercitata direttamente in asse con lo stelo del pistone, è naturale che le staffe rotanti subiscano una flessione. In base ai parametri forniti dal costruttore è possibile fare in modo che tale flessione rimanga entro i limiti di guardia e non solleciti in maniera eccessiva il cilindro. In casi estremi, un carico eccessivo in relazione al braccio di leva potrebbe causare rotture o comunque danni irreparabili al componente. Il costruttore fornisce sempre una serie di tabelle per valutare a colpo d'occhio o con opportune formule la lunghezza del braccio della staffetta in ragione della taglia del componente e della pressione (quindi forza) applicata.

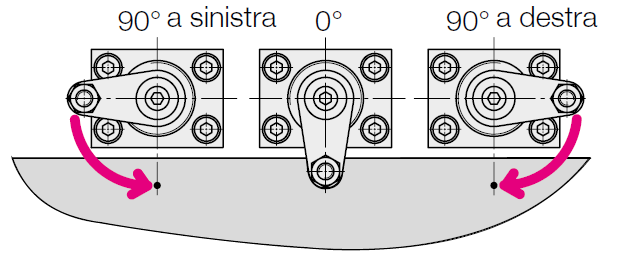

Le staffe a rotanti possono avere rotazione destrorsa o sinistrorsa, al fine di liberare l’area di carico e scarico del pezzo in modo ottimale. Sempre per questioni di spazio possono anche essere definiti angoli di rotazione più o meno grandi, al fine di evitare collisioni, così come una posizione di partenza da cui definire l'angolo di rotazione.

Alcuni modelli di staffe rotanti possono prevedere sofisticati meccanismi di rotazione in piano (quindi senza corsa) pensati per consentirne l’inserimento in nicchie ristrette.

Le staffe rotanti, soprattutto se usate in ambiti di automazione spinta con carico e scarico robotizzato, possono essere dotate di controlli di posizione.

Le staffe rotanti, soprattutto se usate in ambiti di automazione spinta con carico e scarico robotizzato, possono essere dotate di controlli di posizione.

Il controllo può avvenire in forma pneumatica o elettrica, nelle posizioni di bloccaggio o sbloccaggio, così come di entrambe. Proprio al fine del carico e scarico robotizzato è importante soprattutto il monitoraggio della condizione sbloccata, per evitare che il robot tenti di estrarre un pezzo ancora serrato sull’attrezzatura.

L’idraulica di azionamento può essere a bassa (70 bar) o alta (350/500 bar) pressione, per consentire un dimensionamento ottimale dei cilindri. Chiaramente l’alta pressione presenta numerosi benefici, quali la possibilità di ridurre al massimo le dimensioni dei cilindri, impiegare meno olio a parità di corsa e distanziare in modo efficace azionamenti diversi dei serraggi se si volessero usare valvole di sequenza. Inoltre, tenendo opportuni margini in fase di progetto, una pressione più alta "perdona" maggiormente rispetto a quella bassa, dato che è possibile aumentarla o ridurla in maniera più fine nel caso in cui i particolari subiscano eccessive deformazioni o non rimangano in posizione a causa di stime di forza errate.

Le staffe rotanti possono essere impiegate in forma di cilindri a semplice effetto (dove l’apertura è consentita da una molla), oppure a doppio effetto, ideale in caso di automazione. Esistono poi varianti elettromeccaniche nel caso in cui l'applicazione richieda l'assenza di oli o fluidi in generale.

All'atto del dimensionamento della staffetta di bloccaggio è anche bene tenere conto del suo ingombro e delle masse in gioco, che confluiscono in un opportuno momento d'inerzia. Tale parametro ha un influsso diretto sulla vita utile del componente e sulle sollecitazioni che subirà nel corso della sua vita. Per non sollecitare in modo eccessivo i componenti è inoltre necessario tenere sotto controllo la portata d'olio, al fine di evitare che sia troppo elevata e comporti una movimentazione eccessivamente rapida dei cilindri. Le moderne staffe rotanti possono effettuare l'operazione di bloccaggio nell'intorno del secondo, grazie ad anni di sviluppo tecnologico. Per garantire una prestazione ottimale è sempre bene dotare il circuito di uno strozzatore, che può svolgere anche la funzione di una rudimentale valvola di sequenza.

All'atto del dimensionamento della staffetta di bloccaggio è anche bene tenere conto del suo ingombro e delle masse in gioco, che confluiscono in un opportuno momento d'inerzia. Tale parametro ha un influsso diretto sulla vita utile del componente e sulle sollecitazioni che subirà nel corso della sua vita. Per non sollecitare in modo eccessivo i componenti è inoltre necessario tenere sotto controllo la portata d'olio, al fine di evitare che sia troppo elevata e comporti una movimentazione eccessivamente rapida dei cilindri. Le moderne staffe rotanti possono effettuare l'operazione di bloccaggio nell'intorno del secondo, grazie ad anni di sviluppo tecnologico. Per garantire una prestazione ottimale è sempre bene dotare il circuito di uno strozzatore, che può svolgere anche la funzione di una rudimentale valvola di sequenza.

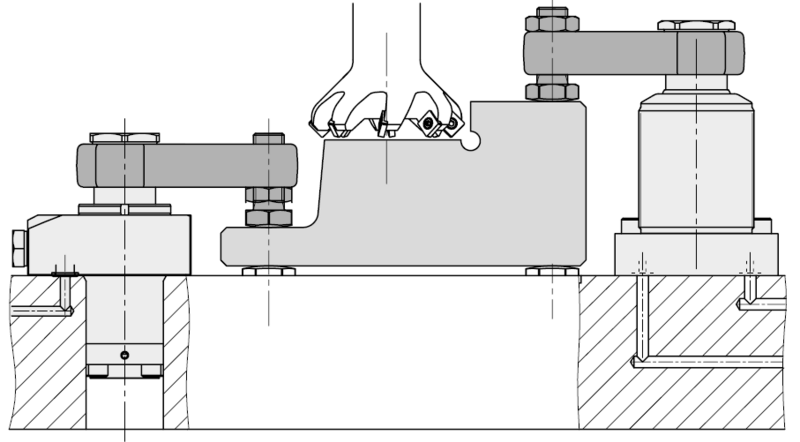

Il montaggio su un attrezzo può avvenire tramite inserimento in opportune sedi (quindi il corpo della staffa sarà dotato di O-ring sul corpo), tramite l'uso di un corpo filettato, oppure con l'avvitamento di una flangia collocata in posizione alta o bassa tramite viti.

Per proteggere il cilindro dalla presenza di sfridi, che potrebbero essere ingeriti all’interno del corpo della staffa, è prevista la presenza di raschiatori in materiale sintetico o in metallo, che appunto proteggono il cilindro stesso da eventuali corpi estranei.

Per scegliere il componente ideale non esitate a contattarci, vi guideremo per individuare il prodotto più opportuno per massimizzare la funzionalità della vostra applicazione.