Tecnica

Confronto tra le tecnologie di giunzione

Molto spesso si viene posti di fronte a una domanda semplice quanto disarmante: qual è la migliore tecnologia di giunzione a freddo? Come assemblare due o più parti insieme, bloccandole del tutto o consentendone la mobilità reciproca? Le microfotografie seguenti mostrano le differenze nelle condizioni strutturali ottenute dai diversi metodi di ribaditura per la sagomatura dei rivetti, nel tentativo di fare luce su una questione tutt’altro che immediata. In base al tipo di componente da ribadire si otterrà un risultato migliore usando l’una o l’altra tecnologia. Nel caso di rivetti pieni è solo con il metodo di ribaditura radiale che la struttura del materiale rimane il più possibile invariata, riuscendo anche a preservare eventuali trattamenti cui il materiale del rivetto è stato sottoposto.

Molto spesso si viene posti di fronte a una domanda semplice quanto disarmante: qual è la migliore tecnologia di giunzione a freddo? Come assemblare due o più parti insieme, bloccandole del tutto o consentendone la mobilità reciproca? Le microfotografie seguenti mostrano le differenze nelle condizioni strutturali ottenute dai diversi metodi di ribaditura per la sagomatura dei rivetti, nel tentativo di fare luce su una questione tutt’altro che immediata. In base al tipo di componente da ribadire si otterrà un risultato migliore usando l’una o l’altra tecnologia. Nel caso di rivetti pieni è solo con il metodo di ribaditura radiale che la struttura del materiale rimane il più possibile invariata, riuscendo anche a preservare eventuali trattamenti cui il materiale del rivetto è stato sottoposto.

Se invece si vuole massimizzare la velocità di ribaditura può essere interessante impiegare la ribaditura orbitale o ribaditura orbitale GBA, che effettua un percorso più breve, ma sconta il fatto di introdurre forze laterali nel rivetto. La ribaditura orbitale può essere indicata nel caso si lavori con rivetti tubolari o forati.

Nel caso di piantaggi la pressatura costituisce ancora il metodo più tradizionale ed immediato, in virtù della pura componente assiale impartita al pezzo.

Nel caso di piantaggi la pressatura costituisce ancora il metodo più tradizionale ed immediato, in virtù della pura componente assiale impartita al pezzo.

La caratteristica comune a tutti i processi è il fatto di avvenire a freddo, realizzando una giunzione che non altera in maniera significativa la microtessitura del particolare per via delle alte temperature. Si può quindi affermare che siano processi amici dell’ambiente, perché non richiedono ulteriori apporti energetici per processare un particolare, dato che appunto avvengono a temperatura ambiente. Inoltre sono lavorazioni mediamente silenziose, visto il delicato contatto con i componenti da assemblare.

Pressatura o martellaturaIl rivetto viene modellato a freddo per pressatura o per martellatura. La pressatura utilizza una pressione applicata al rivetto in un solo tempo e su una superficie relativamente ampia, mentre nel martellamento il rivetto viene battuto più volte in direzione esclusivamente assiale. Gli svantaggi: entrambi i metodi richiedono grandi sforzi e causano rumore, oltre che un forte stress sul materiale in virtù dei carichi elevati. Risultato: è presente un forte incrudimento del materiale. |

|

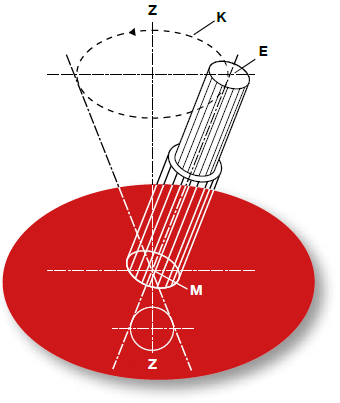

Ribaditura orbitaleDescrivendo un percorso orbitale K, l'estremità E del punzone di ribaditura ruota intorno alla linea centrale Z del mandrino di ribaditura. L'asse longitudinale del punzone di ribaditura interseca l'asse del mandrino di rivettatura nel punto M, che a tutti gli effetti si pone come centro di istantanea rotazione. La sagomatura del rivetto avviene su una linea di contatto la cui lunghezza è identica al raggio della matrice di rivettatura (la calotta sferica). Risultato: il materiale risulta visibilmente incrudito, con minimi segni di bruciatura dovuti al maggiore attrito e alla rotazione assiale del punzone. Nel caso di rivetti cavi o forati, però, il continuo contatto con il pezzo permette di lavorare a velocità più elevate e produce una formatura omogenea. |

|

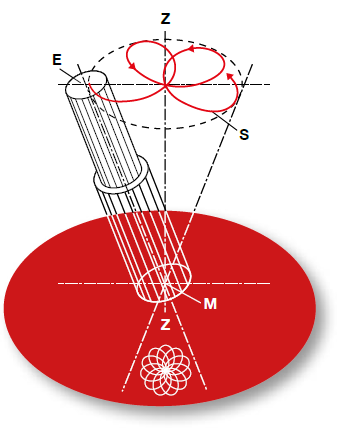

Ribaditura radialeL'estremità E del punzone di ribaditura descrive un percorso ad anello ipocicloidale S. Anche qui, l'asse longitudinale del punzone di ribaditura interseca l'asse del mandrino di ribaditura nel punto M, nuovamente un centro di istantanea rotazione. A causa dell'azionamento ipocicloidale l'angolo di attacco della matrice cambia costantemente tra 0° e X° (in base alla lunghezza del punzone). La sagomatura del rivetto avviene quindi attraverso un contatto puntiforme, plasmando il materiale del rivetto verso l'esterno con una risultante nulla delle forze radiali. Risultato: il materiale non presenta un incrudimento apprezzabile, mantenendo le caratteristiche meccaniche originali e senza mostrare segni di bruciatura dovuti allo sfregamento nel caso di rivetti pieni. Quando si lavora con rivetti cavi o forati è possibile che il punzone perda contatto con il pezzo, producendo micromartellature indesiderate. |

|

Utensili di ribaditura, giunzioni e piantaggi

Gli utensili di ribaditura si chiamano "punzoni". I punzoni di ribaditura possono essere considerati, nel loro piccolo, dei veri e propri stampi. La loro geometria, sia essa standard o sviluppata ad-hoc, permette di plasmare i rivetti "grezzi" per portarli alla dimensione e forma desiderate.

Nel caso delle ribaditrici radiali un allungamento del punzone comporta una riduzione della componente radiale fornibile dalla macchina, che andrà conseguentemente sovradimensionata nel caso in cui si debbano raggiungere profondità di ribaditura elevate, al fine di compensare il calo di efficienza. La variazione della lunghezza del punzone viene gestita cambiando calotta sferica e portapunzone, senza necessità di smontare parti delicate della macchina. L’allungamento del punzone comporta una riduzione dell’angolo di lavoro dello stesso, con la relativa riduzione della componente radiale.

Nel caso delle ribaditrici orbitali, in virtù del diverso principio di funzionamento, il raggiungimento di profondità superiori richiede il cambio della testina di ribaditura, il che comporterà comunque una diminuzione dell’angolo di ribaditura e un conseguente calo della componente laterale della lavorazione.

Nel caso delle ribaditrici orbitali, in virtù del diverso principio di funzionamento, il raggiungimento di profondità superiori richiede il cambio della testina di ribaditura, il che comporterà comunque una diminuzione dell’angolo di ribaditura e un conseguente calo della componente laterale della lavorazione.

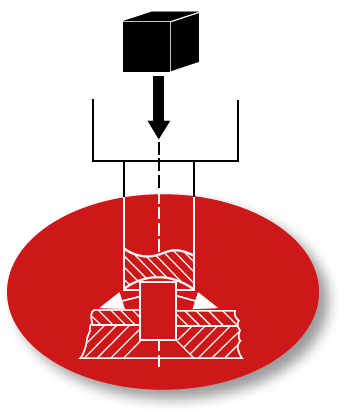

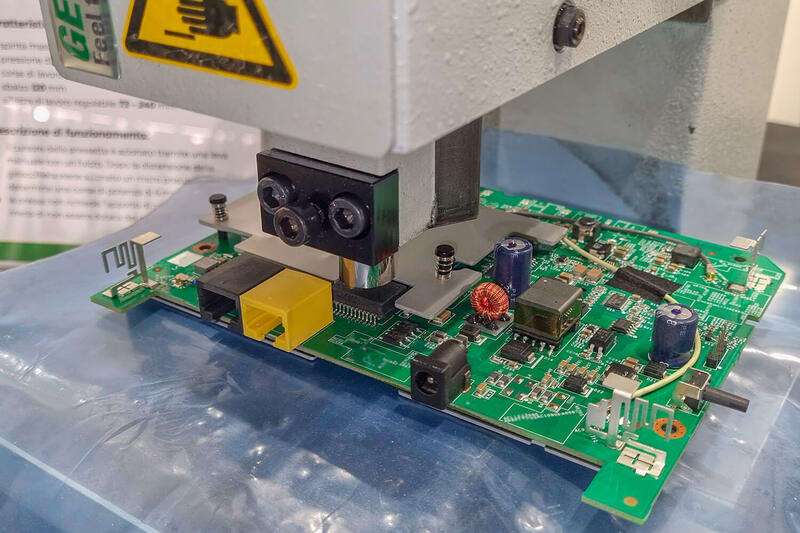

Nel caso delle pressette, in virtù dell’erogazione puramente verticale della forza, non sussiste il problema di una componente laterale (a meno di disassamenti del pezzo o del punzone). Idealmente possiamo dire che una ribaditrice diventi una pressa nel caso in cui il centro di istantanea rotazione del punzone venga spostato “all’infinito”, eliminando l’inclinazione dello stesso. Il vincolo diventa quindi la capacità del particolare di sopportare carichi assiali (senza superare i limiti propri del materiale, che potrebbero portare al buckling).

Qualora si debbano effettuare dei piantaggi (si pensi a spine, cuscinetti o press-fit) le presse diventano imprescindibili, in quanto non è richiesta la deformazione del materiale o di un rivetto. La pressa verrà quindi equipaggiata con un punzone o un semistampo vero e proprio (guidato o meno), al fine di guidare nel modo più possibile i componenti da assemblare.