Tecnica

Cos'è e come funziona un punto zero?

I sistemi a punto zero sono una tecnologia nata circa 40 anni fa, pensata per massimizzare l’output produttivo di macchine automatiche e CNC, ma non solo.

Grazie a diversi accorgimenti è possibile ad esempio cambiare un’attrezzatura in pochi minuti anziché in diverse ore, dato che il punto zero verrà sempre localizzato in modo estremamente preciso e stabile. I sistemi zero point aiutano gli operatori a ridurre errori di posizionamento e aumentare la sicurezza durante le lavorazioni, senza contare il beneficio in termini di rigidezza del bloccaggio, essenziale per aumentare la vita utile degli utensili da taglio.

Esistono diverse tecnologie, da quella puramente meccanica a quella idraulica o meccanica, ma sono anche allo studio dispositivi elettrici.

Principio di funzionamento

Lo scopo dei sistemi a punto zero è quello di velocizzare le operazioni legate alle lavorazioni in macchina, con l’obiettivo di garantire elevate precisioni di ripetibilità durante il cambio di attrezzature diverse o della medesima attrezzatura. In casi particolari possono essere bloccati direttamente i pezzi, per i quali deve valere lo stesso requisito di ripetibilità che è richiesto nel caso delle attrezzature. Un centro di lavoro dotato di sistemi a punto zero può ridurre notevolmente i tempi morti, aumentare il livello di qualità del prodotto e massimizzare la produttività.

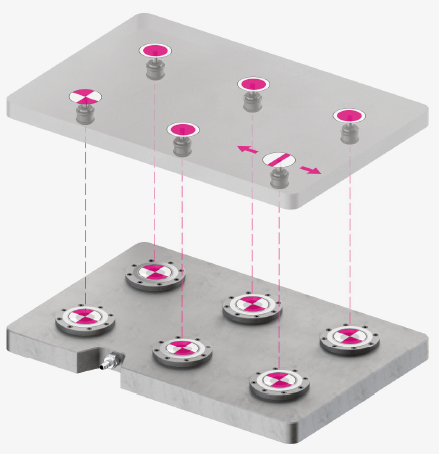

In linea di principio i bloccaggi saranno tutti identici, mentre le diverse funzioni di centraggio, compensazione o flottante verranno assolte dai perni (o nippli) di serraggio.

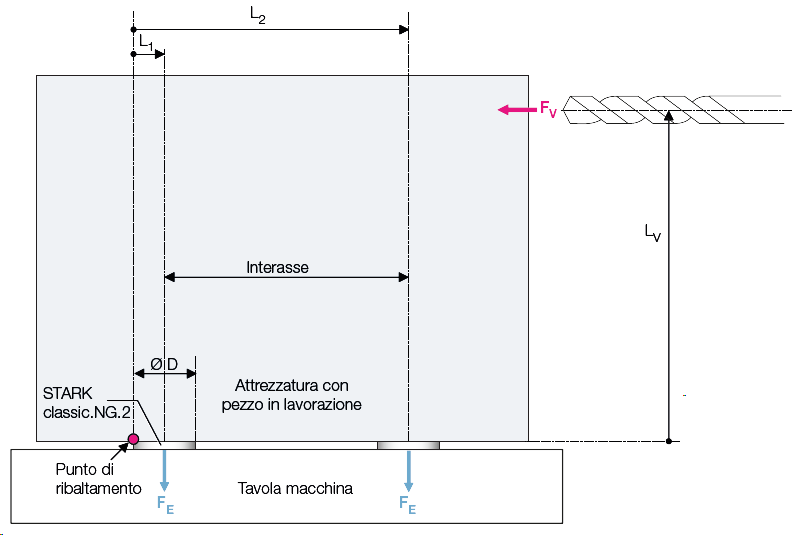

Per un dimensionamento corretto, che principalmente riguarda la forza di ritenuta e il numero di elementi necessari, è necessario calcolare la coppia di ribaltamento cui verrà sottoposto il pezzo durante la lavorazione. Per tale calcolo è quindi importante conoscere il braccio di leva della lavorazione (unitamente alla forza applicata), mentre il pallet eserciterà una resistenza in funzione appunto del numero di elementi, della loro collocazione sul piano di lavoro e della forza che ciascuno di essi è in grado di esercitare.

I diversi tipi di nippli devono essere collocati tenendo conto delle inevitabili derive termiche che si verificano durante la lavorazione, per fare in modo che la precisione del serraggio sia garantita durante i vari cicli di lavorazione.

I perni disponibili sono quindi:

- punto zero, con precisione di centesimi o micron con le dovute accortezze

- compensazione, con precisione elevata su un singolo asse, consentendo un minimo di movimento sull’altro

- senza centraggio (o flottante), che invece permette leggere fluttuazioni in tutte le direzioni

In casi particolari queste funzioni possono essere invertite, venendo svolte anche dai punti zero stessi, nel caso di bloccaggio diretto del pezzo. Questo consente di limitare gli errori dell'operatore, perchè può attingere agli stessi perni senza timore di confonderne la posizione in fase di montaggio.

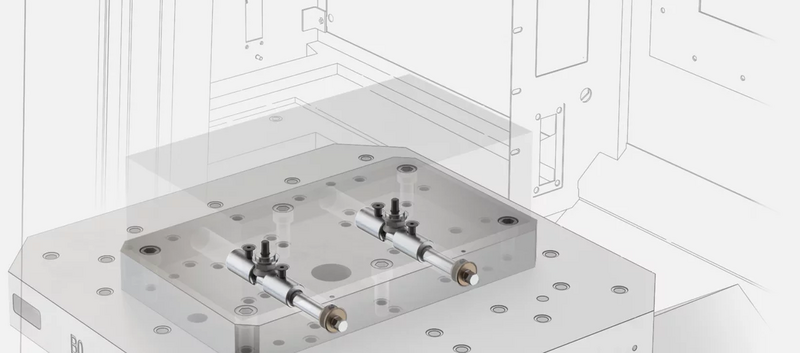

Sistemi a punto zero meccanico

I sistemi a punto zero meccanici si pongono alla base della gamma disponibile, richiedendo unicamente una chiave dinamometrica o un avvitatore per essere azionati.

Una vite a filettature contrapposte aziona dei dadi a cuneo, che vanno a impegnarsi su un perno di bloccaggio di forma. Il bloccaggio è garantito con forze da 12 a 50 kN, in base alle taglie disponibili.

Il cuneo svolge anche una parziale funzione di tiro verso il basso, mentre il punto zero è garantito dalla sede di montaggio, le cui pareti di interfaccia con il perno di serraggio sono cilindriche. Se le pareti fossero svasate, infatti, si rischierebbe di introdurre carichi verticali in corrispondenza di forze di lavorazione orizzontali, minando la precisione del sistema stesso.

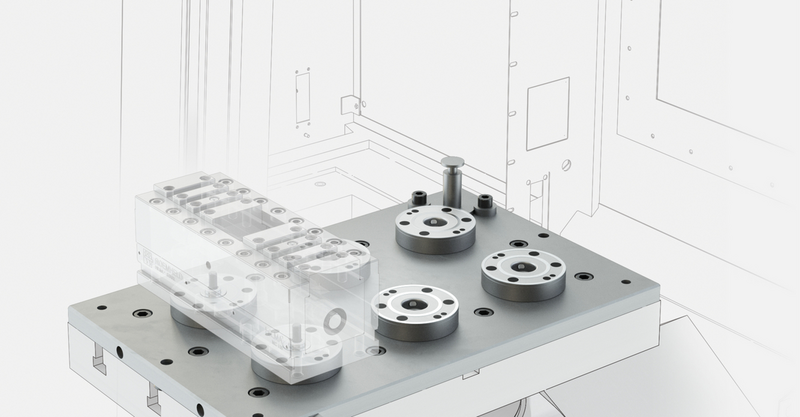

Sistemi a punto zero pneumatici

Nel caso in cui sia disponibile una vena pneumatica, esistono diverse tipologie di sistemi che consentono lo sbloccaggio tramite aria compressa. In linea di principio i punti zero pneumatici sono normalmente chiusi, quindi in assenza di pressione il bloccaggio è assicurato da molle (che andranno sostituite nel tempo per scongiurare irregolarità di funzionamento). In generale gli intervalli di sostituzione sono molto lunghi, anche nell’ordine dei milioni di cicli di azionamento.

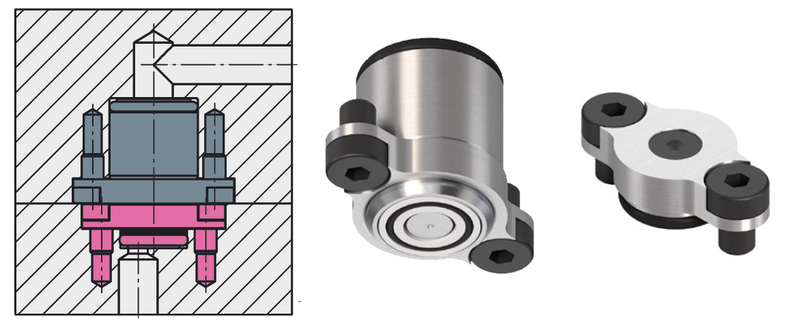

Per un bloccaggio saldo vengono usate tre griffe, che impegnano il perno in una posizione specifica. Come nel caso degli elementi completamente meccanici i punti zero pneumatici hanno un corpo con un foro cilindrico (quindi a pareti verticali) che guidano con precisione il perno, il quale viene appunto bloccato dalle griffe.

Per garantire un bloccaggio stabile gli elementi sono realizzati in acciaio per utensili di alta qualità o in acciaio inox, che diventa determinante nell’ambito dell’industria del packaging alimentare o nell’industria medicale.

Esistono poi modelli che effettuano la chiusura tramite sfere, unendo la possibilità di sollevare il nipplo (e quindi l’attrezzatura) in caso di sbloccaggio. Per potenziare la capacità di bloccaggio delle molle viene utilizzata un’ulteriore adduzione d’aria per fornire forza di bloccaggio extra, laddove sia necessaria.

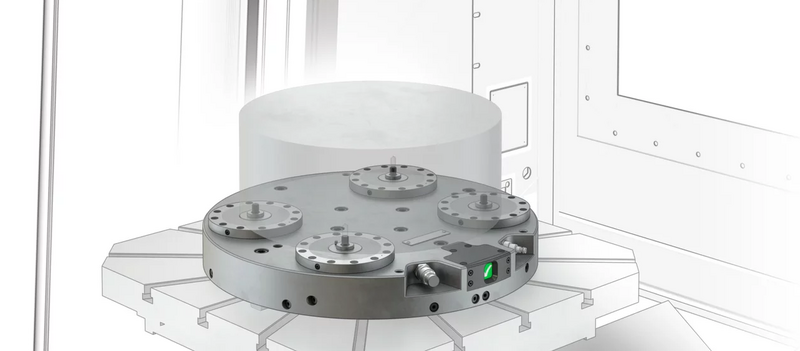

Sistemi a punto zero idraulici

Se sono richieste forze molto elevate e dimensioni compatte, entrano in gioco i sistemi a punto zero idraulici. Possono essere sia a semplice effetto, con molle a tazza che assicurano una chiusura e un centraggio precisi e rigidi, oppure a doppio effetto, con cicliche estremamente elevate vista l’assenza delle molle, riducendo la necessità di interventi manutentivi frequenti.

Grazie alla maggior forza consentita dall’uso di olio in pressione, i sistemi idraulici possono fornire una funzione di sollevamento del nipplo, che varia da circa 1 mm fino a 4 mm. Questo consente di usare agevolmente giunti idraulici, che risultano quindi impegnati in modo sicuro per garantire una connessione fluidica stabile.

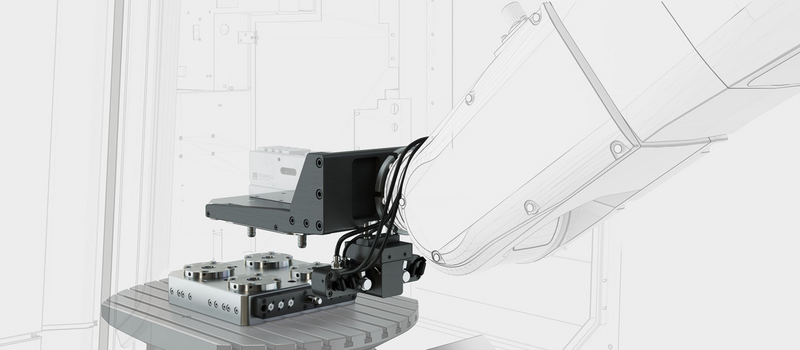

Sistemi gripper per robot

Nel caso di attività di carico e scarico robotizzato, esistono sistemi asservibili alle manine di presa dei robot, utili a consentirne il cambio rapido. Tendenzialmente a tale scopo vengono impiegati sistemi pneumatici o elettrici. Sono inoltre presenti soluzioni dedicate per il gripping dei pallet, con la possibilità di portare fluidi come aria o olio dal robot al pallet da spostare, così come segnali elettrici per eventuali sensori tramite l'uso di appositi sistemi di collegamento.

Giunti passaggio fluidi (media ducts)

Quando impiegati, i media ducts permettono di ridurre al massimo l’ingombro dei sistemi a punto zero. Infatti i giunti sono perfettamente integrati con il bloccaggio stesso, senza rendere necessari ulteriori ingombri.

I media ducts possono consentire l’adduzione di olio, aria e anche del vuoto (a richiesta), rivelandosi estremamente flessibili per qualsiasi impiego industriale. Sono allo studio anche connettori per trasmettere segnali elettrici, vista la progressiva necessità di portare il segnale di sensori a bordo pallet.

I media ducts consentono di far muovere fluidi con portate fino ad un massimo di 28 l/min alla pressione di 200 bar.

È bene tenere presente che, all’aumentare della pressione, la forza di ritenuta viene ridotta proporzionalmente. Anche in condizione di riposo la molla che tiene chiuso il giunto esercita una pur minima forza “ad aprire” sulla piastra del pallet. Di conseguenza è importante fare riferimento ai dati di targa del costruttore per assicurarsi che le limitazioni di forza vengano rispettate correttamente.

I giunti integrati per il passaggio dei fluidi possono essere da 1 a 4 in ogni elemento, consentendo di raggiungere più circuiti idraulici sul pallet dell’attrezzatura.