Tecnica

COSA SCEGLIERE E COME SCEGLIERE QUANDO SI AFFRONTA UN PROBLEMA DI ASSEMBLAGGIO

Nel mondo manifatturiero, una volta realizzato un prodotto per asportazione di truciolo o per stampaggio, molto spesso dovrà essere assemblato con altri componenti, andando a costituire un assieme completo o parte di esso.

Definire il corretto processo di assemblaggio non sempre è immediato, perché le variabili in gioco sono numerose e non facilmente individuabili.

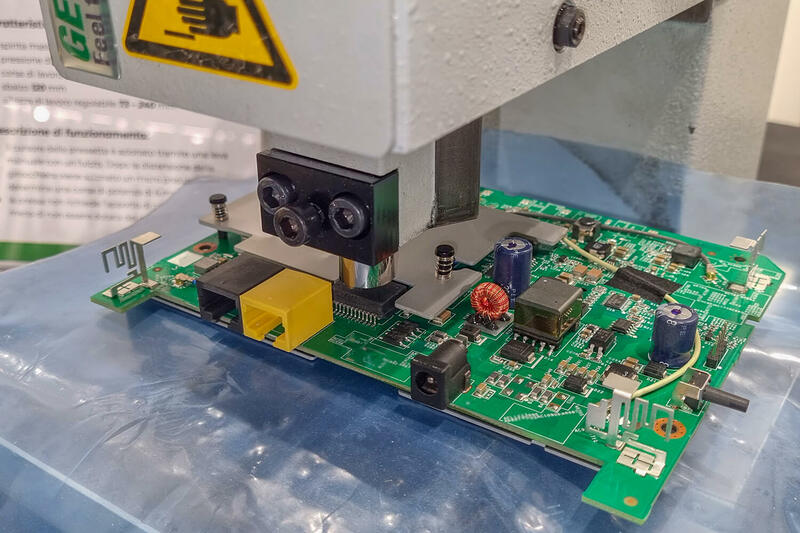

Per aiutare nella risoluzione del problema CAMAR mette a disposizione un laboratorio molto fornito, utile ad effettuare un’attività basilare per la definizione di un processo di assemblaggio: la campionatura.

Cos’è la campionatura

Per limitare il perimetro di lavoro di un assemblaggio, la campionatura è uno strumento molto potente per definire a grandi linee diversi parametri coinvolti nel processo. Per poter svolgere correttamente l’attività, bisogna tenere conto di alcuni fattori chiave:

- Materiale dell’oggetto, avente specifici carichi di deformazione, ritorni elastici, carichi di rottura;

- Geometria del particolare, che può essere più o meno voluminoso, oppure avere tolleranze più o meno strette (che influenzeranno la forza richiesta per l’assemblaggio);

- Forza e velocità di lavorazione, che influiscono direttamente sui tempi di processo e sulla dimensione della macchina da impiegare per l’assemblaggio

- Moto relativo tra le parti, ovvero chiarire se le parti assemblate dovranno muoversi reciprocamente oppure rimanere ferme in posizione;

- Tipologia di processo, sia esso una ribaditura radiale, una ribaditura orbitale, una rullatura, una pressatura, una clinciatura, un’aggraffatura e così via;

- Geometria dello stampo o dell’utensile di assemblaggio, con dirette influenze sul tipo di lavorazione, sul ciclo di vita del tool, sull’interferenza che il materiale dell’utensile ha sul materiale del pezzo da assemblare.

Importanza della campionatura

Quando si esegue un test su particolari al vero, i risultati saranno sempre molto più robusti di quelli simulati, perché consentiranno di testare in tempo reale numerosi aspetti che non solo costituiscono il cuore del processo di assemblaggio, ma anche fattori al contorno legati ad esempio alla sicurezza, agli ingombri dimensionali e alla costruzione della lavorazione nella sua interezza.

Quando si esegue un test su particolari al vero, i risultati saranno sempre molto più robusti di quelli simulati, perché consentiranno di testare in tempo reale numerosi aspetti che non solo costituiscono il cuore del processo di assemblaggio, ma anche fattori al contorno legati ad esempio alla sicurezza, agli ingombri dimensionali e alla costruzione della lavorazione nella sua interezza.

La campionatura, nello stadio iniziale, permette di identificare ad esempio la forza di lavorazione e la velocità di avanzamento ottimale del mandrino (sia esso di pressatura o ribaditura), producendo risultati interessanti.

Man mano che l’attività viene portata avanti, arricchendosi con utensili di forma definitiva, attrezzature di posaggio e fissaggio pari a quelle che verranno “congelate” come tali anche durante la produzione, sarà quindi possibile identificare con certezza tempi ciclo e altri dettagli della lavorazione.

Il vantaggio di una campionatura eseguita con strumenti il più possibile “pari al vero”, cioè simili a quelli che verranno impiegati durante la produzione in massa, si traducono in una riduzione costi e nella possibilità di identificare variabili utili a molteplici scopi. Da un lato, per un processo in essere, consentono di migliorare tempistiche, costi, consapevolezza della lavorazione, così come la eventuale necessità di cambiare il processo di assemblaggio. Dall’altro permettono di effettuare una serie di test che assicurano consistenti risparmi, perché eliminano dal paniere delle scelte possibili tutte quelle attività che si rivelerebbero inutilmente dispendiose in termini di tempo e denaro.

Esempio pratico: processo di ribaditura

Si consideri un’attività di assemblaggio di guide per cassetti (o guide sedili per auto), svolta inizialmente con una pressa. Tale attività prevede la giunzione di uno o più rivetti con una lamiera sagomata, mediamente con forma ad “U”, al fine di generare punti di fissaggio della guida a zone specifiche di un mobile (o al telaio di un’automobile).

Si consideri un’attività di assemblaggio di guide per cassetti (o guide sedili per auto), svolta inizialmente con una pressa. Tale attività prevede la giunzione di uno o più rivetti con una lamiera sagomata, mediamente con forma ad “U”, al fine di generare punti di fissaggio della guida a zone specifiche di un mobile (o al telaio di un’automobile).

La pressa richiede forze molto elevate, ha notevoli requisiti di sicurezza e conseguentemente una dimensione notevole della macchina, al fine appunto di generare tutta la forza necessaria. Gli scarti sono inoltre elevati, perché nel nostro esempio vengono impiegate macchine molto grandi, quindi potenzialmente sovradimensionate.

Con un classico rivetto in Fe37 da 8 mm di diametro si può ipotizzare l’impiego di una ribaditrice pneumatica NE300 da 16 kN, con regolazioni da 4,5 a 5,5 bar. Essa genera mediamente una forza pari a 1/10 di quella necessaria ad una pressa per eseguire la medesima deformazione sul rivetto.

Mentre per l’assemblaggio di guide per cassetti la metrica essenziale è il basso costo di lavorazione, quindi l’elevato numero di pezzi/ora, nel caso di guide per i sedili per auto subentrano stringenti requisiti di sicurezza, che rendono importante il monitoraggio del processo. In tal senso diventa utile un controllore di processo, che traccia con estrema precisione le varie fasi di lavorazione e permette di identificare eventuali scarti, al fine di tracciarne le cause.

Da questa analisi risulta che, rispetto alla pressa, la ribaditrice può offrire un miglior controllo sul processo, minori consumi di energia (e aria compressa), minori scarti, una miglior finitura del rivetto e in certi casi anche un risparmio di materiale, con conseguenti ricadute positive sui costi di lavorazione e approvvigionamento.

Esempio pratico: press-fit

Un cliente deve eseguire delle attività di press-fit e ha in casa una ribaditrice. L’idea è quella di impiegare un oggetto già in proprio possesso per risparmiare su costi di acquisizione di nuovi sistemi. Essendo però il press-fit un’attività che coinvolge numerosi pin, purtroppo la ribaditrice non è il prodotto adeguato, in quanto la ribaditura richiederebbe per ogni pin tempi lunghissimi e interassi ridotti, con la necessità di produrre utensili speciali e costosi. Anche la testa multipla non risolverebbe il problema, in quanto costosa e fortemente legata all’applicazione.

Un cliente deve eseguire delle attività di press-fit e ha in casa una ribaditrice. L’idea è quella di impiegare un oggetto già in proprio possesso per risparmiare su costi di acquisizione di nuovi sistemi. Essendo però il press-fit un’attività che coinvolge numerosi pin, purtroppo la ribaditrice non è il prodotto adeguato, in quanto la ribaditura richiederebbe per ogni pin tempi lunghissimi e interassi ridotti, con la necessità di produrre utensili speciali e costosi. Anche la testa multipla non risolverebbe il problema, in quanto costosa e fortemente legata all’applicazione.

L’attività di campionatura in questo caso permette di identificare la pressa più adatta, sia essa manuale o pneumatica. In questo modo vengono coinvolti processi decisionali basati non solo sulla mera metrica economica, ma anche sull’ergonomia, le dimensioni dei particolari, il numero di pezzi/anno, potenziali altri processi che una nuova tecnologia di assemblaggio può offrire, generando nuove opportunità di business per l’azienda.

Da questa piccola analisi si può concludere che la ribaditura non sia la tecnologia adatta, e pur essendo già presente in azienda non costituisca una valida proposta per risolvere il problema del press-fit. Dove si ipotizza un iniziale risparmio, si rischia di incorrere in costi di lavorazione estremamente alti, senza contare i tempi elevatissimi di processo. Tale tecnologia è in genere non adatta per questo tipo di lavorazione.

Conclusioni generali

Come indicato negli esempi sopra, emergono diverse considerazioni importanti:

- La campionatura aiuta a capire quale sia il processo di assemblaggio più adatto, essendo un’attività che si basa profondamente sull’esperienza (che CAMAR vanta nel settore da 60 anni) e su dati oggettivi forniti da particolari “al vero”;

- Non esistono processi perfetti, né esistono tecnologie migliori di altre in valore assoluto: esiste invece la giusta tecnologia applicata nel giusto contesto;

- L’attività di consulenza permette di risparmiare tempo e denaro, perché evita costose ed energivore attività di prospezione e ricerca di soluzioni speciali. Molto spesso confrontarsi con un esperto risulta molto meno dispendioso e complesso che ricorrere al “fai da te”, soprattutto in campi ancora inesplorati a livello aziendale