Tecnica

Lavorazione efficiente di fori con la massima precisione

I fori sono un elemento di progettazione elementare e molto diffuso in qualsiasi componente meccanico. Assumono molti compiti di guida o di posizionamento e sono quindi ovviamente soggetti a diversi requisiti. I requisiti possono essere in termini di precisione geometrica (inclinazione, rotondità o dimensione) o anche in termini di durezza e proprietà superficiali.

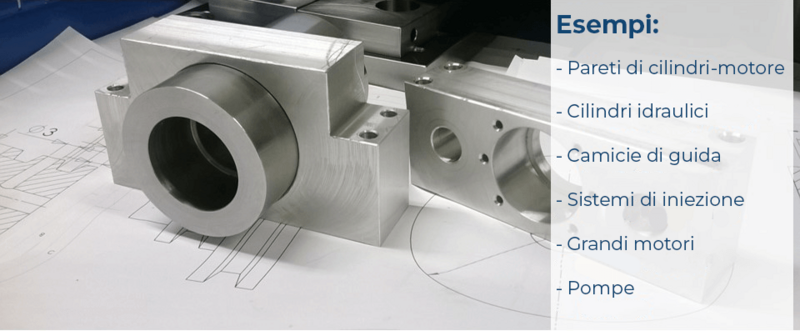

Esempi noti di componenti aventi fori con requisiti superficiali particolarmente elevati sono i cilindri idraulici, i manicotti di guida o (un classico nel mondo automotive) le superfici di scorrimento dei pistoni nei cilindri. Tutti questi fori devono soddisfare requisiti elevati in termini di forma e, soprattutto, di qualità superficiale. Le superfici di scorrimento dei cilindri vengono rifinite su macchine speciali attraverso un processo di lappatura. In questo processo viene creata una topografia superficiale specifica per ridurre al minimo l'attrito durante il funzionamento del motore.

Al tempo stesso, però, i fori indeboliscono sempre la struttura meccanica e possono provocare cricche sotto l'applicazione di un carico dinamico. Un esempio importante di questo fenomeno è il foro di raffreddamento degli alberi a gomito. In questo caso, il carico torsionale può provocare cricche all'ingresso del foro.

Un sistema per ottimizzare le proprietà di un foro è il trattamento meccanico della superficie. La lucidatura con rullo, la rullatura profonda o la pallinatura possono essere utilizzate per ottimizzare le proprietà della superficie e della zona di contorno del pezzo in modo mirato. Di conseguenza è possibile ridurre efficacemente la rugosità in produzione o introdurre tensioni residue di compressione per aumentare la durata di un particolare sottoposto a un carico dinamico.

UTENSILI PER LA LUCIDATURA O LA RULLATURA PROFONDA DI UN FORO

Per la lucidatura con rulla o la rullatura profonda esiste un'ampia varietà di concetti di utensili per la lavorazione dei fori in modo affidabile e, soprattutto, produttivo. Fondamentalmente si distingue tra utensili di rullatura meccanici e idrostatici. Nella lavorazione dei fori l'approccio classico è la rullatura con utensili meccanici a più rulli. Tuttavia, grazie al controllo più preciso del processo, gli utensili idrostatici sono più adatti per indurire il componente in modo mirato laddove vi sia la necessità di migliorarne le prestazioni meccaniche.

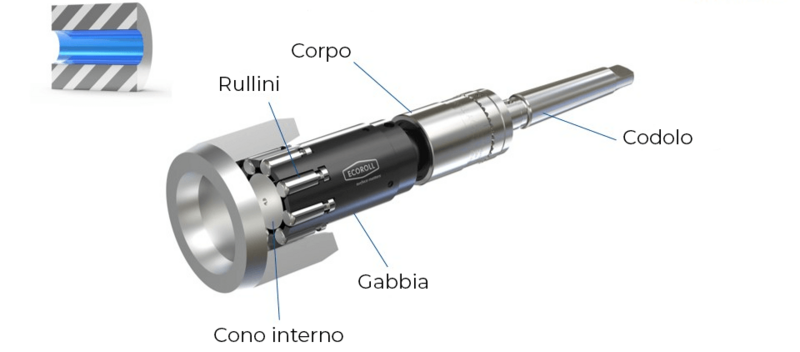

UTENSILI MECCANICI A RULLI MULTIPLI

Gli utensili meccanici di rullatura sono caratterizzati da un design molto semplice. Il principio di funzionamento si basa fondamentalmente su un cuscinetto volvente. L'utensile è composto da un'unità di serraggio, un alloggiamento, un cono interno, una gabbia e i rulli disposti su una circonferenza. Il cono corrisponde all'anello interno di un cuscinetto a rulli. I rulli sono distribuiti uniformemente sulla circonferenza dell'utensile e sono tenuti in posizione e guidati dalla gabbia.

Un utensile di questo tipo è sempre progettato per essere impiegato su uno specifico diametro. Un dispositivo di regolazione nel corpo consente di spostare il cono interno in direzione assiale. Tale spostamento causa la variazione del diametro del cerchio su cui poggiano i rulli: il diametro di rotolamento diventa quindi più piccolo o più grande. In virtù della minima rastrematura del cono, il diametro di lavorazione dell'utensile può essere regolato in modo minimo rispetto al diametro nominale del foro da rullare.

Il grado di "plasmatura "del materiale è determinato dal sovradimensionamento preimpostato rispetto al foro. Per effettuare correttamente il processo l'operatore della macchina regola il sovradimensionamento sull'utensile. L'utensile viene quindi fatto ruotare assialmente all'interno del foro. Cinematicamente il processo equivale a un processo di foratura. Tuttavia, utilizzando rulli speciali, è possibile impostare velocità di avanzamento per giro significativamente più elevate. È possibile processare il foro con velocità di avanzamento fino a 3 mm per giro.

Un altro vantaggio di questo tipo di utensile è che numerosi rulli sono continuamente a contatto con il foro, compensando così il carico meccanico del processo di rullatura. Tutte le forze radiali vengono assorbite dal cono e si annullano a vicenda. La forza assiale risultante nella direzione di avanzamento è minima grazie al piccolo angolo del cono e non rappresenta in alcun modo un problema per le macchine utensili.

Poiché la licidatura con rullo non richiede un monitoraggio così stretto del processo e il risultato del processo risponde meno fortemente alle variazioni di forza, questo strumento è adatto al processo di finitura di un foro. Naturalmente le fluttuazioni del diametro durante la prelavorazione hanno un effetto diretto sulla forza di rullatura, che influenza la formazione di tensioni residue di compressione o di microstrutture solidificate. Tuttavia, la rugosità risultante è meno influenzata dalla forza di rullatura in questa zona di confine.

UTENSILI IDROSTATICI PER LA LAVORAZIONE DI FORI

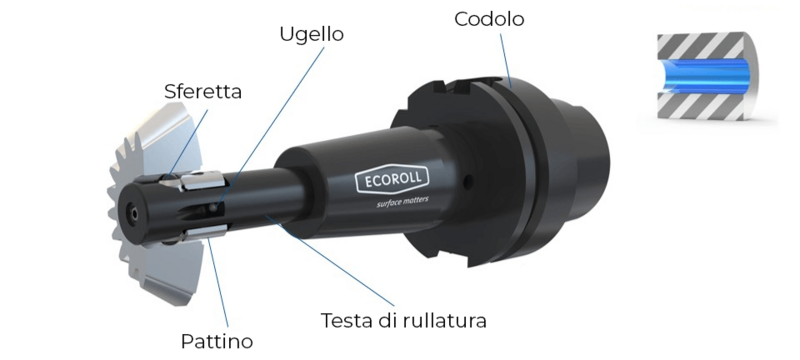

A differenza degli utensili di rullatura a rulli multipli, gli utensili idrostatici sono molto adatti alla rullatura profonda. Con questo tipo di utensili una sfera di rotolamento viene premuta sulla superficie del pezzo da un fluido idraulico. Ciò significa che la forza dipende solo dalla pressione di rotolamento, ma non dal diametro della prelavorazione.

Anche in questo caso esistono utensili appositamente progettati per la lavorazione di fori. Essi sono costituiti da un porta-utensile progettato specificamente per la macchina utensile e da una testa a rulli con due sfere a rulli contrapposte. Le sfere di rullatura sono fissate nella testa dell'utensile con apposite ganascette. L'utensile può anche essere dotato di un ugello per il passaggio di lubrorefrigerante. Questo ugello utilizza il fluido idraulico e la pressione di rullatura per pulire la superficie prima della lavorazione, in modo da evitare che particelle, trucioli o simili vengano premuti sulla superficie, con il rischio di creare inclusioni contaminanti.

La pressione di rotolamento per gli utensili idrostatici può raggiungere i 600 bar. Nella lavorazione di fori il supporto della sfera è l'elemento determinante, per cui la pressione massima di rotolamento può variare da utensile a utensile. La sfera di rullatura, infatti, deve sempre essere fissata saldamente nel proprio supporto e non deve essere impiegata oltre la pressione applicata.

Questi utensili sono inoltre progettati per un diametro specifico. Tuttavia, non è necessario che il foro sia esattamente rotondo.Possono essere lavorati anche fori ovali o le cosiddette forme a tromba. La sfera ha un piccolo gioco nella propria sede, quindi lavora sempre la superficie con la stessa forza di rullatura attraverso la pressione di rotolamento.

Anche in questo caso la cinematica del processo corrisponde a quella di un processo di foratura classico. Con l'utensile o il pezzo in rotazione, l'utensile si muove nel componente con un avanzamento definito. Rispetto all'utensile meccanico a più rulli, tuttavia, qui è possibile utilizzare solo avanzamenti notevolmente inferiori. La superficie di contatto tra la sfera e il foro è semplicemente molto più piccola, per cui si utilizzano avanzamenti standard nell'intervallo 0,1 - 0,3 mm.

I PROCESSI DI LUCIDATURA CON RULLO E RULLATURA PROFONDA MIGLIORANO LA QUALITA' DEI FORI IN MODO EFFICIENTE

L'uso di utensili meccanici o idrostatici per la lavorazione dei fori offre un'eccellente opportunità per migliorare in modo sostanziale la qualità di un foro. Il processo è in grado di sostituire complessi processi di rettifica o alesatura, ottimizzando così la produzione in termini di costi e qualità finale.