Tecnica

Lavorazioni meccaniche e layout di un'attrezzatura idraulica

Per aumentare l'efficacia e l'efficienza di un componente di bloccaggio conviene utilizzare gli appoggi (o localizzatori) per resistere alla maggior parte delle forze di lavorazione, anziché affidarsi solo alla forza di serraggio. L'uso di cilindri idraulici più piccoli e meno costosi è solitamente possibile se il pezzo da lavorare è posizionato correttamente e i localizzatori sono progettati e disposti in modo appropriato.

La localizzazione del pezzo è la prima funzione di base di un cilindro di fissaggio. Una volta individuato nello spazio, il pezzo può essere tenuto in posizione dagli staffaggi per impedirne il movimento durante il ciclo di lavorazione. I cilindri idraulici (o eventuali controparti manuali) hanno quindi due funzioni principali: in primo luogo devono mantenere il pezzo in lavorazione contro i suoi elementi localizzatori; in seconda battuta devono impedire il movimento del pezzo, per evitare che la lavorazione produca uno scarto.

I cilindri di serraggio non devono essere utilizzati per resistere alle forze di taglio primarie: infatti il loro scopo è quello di mantenere la posizione del pezzo contro i localizzatori e di resistere alle forze di taglio secondarie. Tali forze secondarie sono quelle generate quando la fresa o altro utensile da taglio lascia il pezzo.

Nella foratura, ad esempio, le forze di taglio primarie sono solitamente dirette verso il basso e radialmente intorno all'asse della punta. Le forze secondarie sono quelle che tendono a sollevare il pezzo quando la punta riesce a fuoriuscire dal lato opposto del pezzo stesso. Gli staffaggi scelti per un'applicazione devono essere sufficientemente robusti da tenere il pezzo contro i localizzatori e resistere appunto alle forze di taglio secondarie.

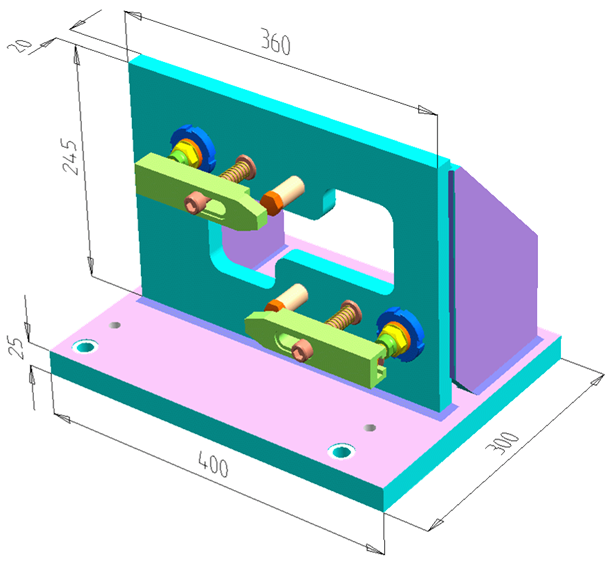

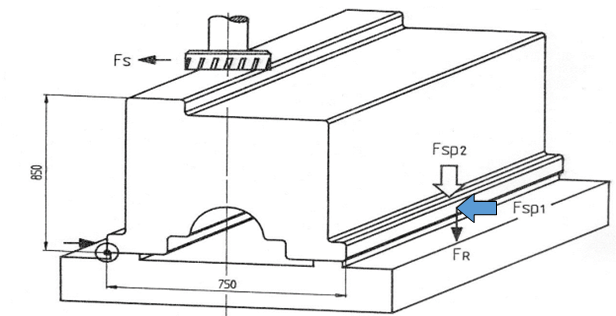

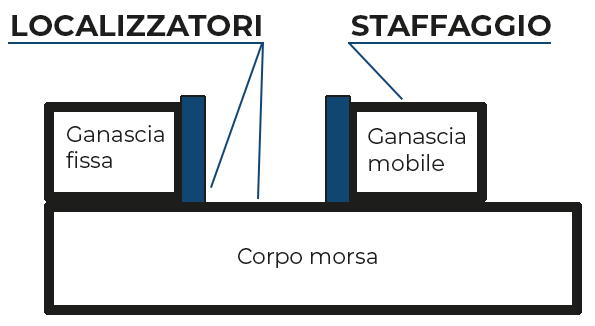

Il rapporto tra localizzatori e bloccaggi può essere illustrato con una morsa usata su una fresatrice. Come mostrato in precedenza, la morsa contiene elementi di localizzazione e di bloccaggio. La ganascia fissa e il corpo della morsa sono i localizzatori. La ganascia mobile è il cilindro di staffaggio. La morsa è normalmente posizionata in modo che i localizzatori resistano alle forze di taglio. Dirigere le forze di taglio nella ganascia fissa e nel corpo della morsa garantisce la precisione della lavorazione e impedisce il movimento del pezzo. In tutte le attrezzature di bloccaggio è importante dirigere le forze di taglio contro i localizzatori. La ganascia mobile della morsa, come capita per qualunque altro cilindro di serraggio, si limita a mantenere la posizione del pezzo contro i localizzatori.

Un passo importante nella maggior parte dei progetti di attrezzature è l'esame delle operazioni di lavorazione previste per stimare le forze di taglio sul pezzo, sia in termini di entità che di direzione. La "stima" può essere una supposizione approssimativa basata sull'esperienza o un calcolo fondato sui dati noti di lavorazione. Una semplice formula per l'entità della forza, mostrata sopra, si basa su una relazione fisica:

\(F_{Sp} [kN] = \frac{P\ \cdot\ \eta\ \cdot\ 60}{\mu\ \cdot\ \nu}\)

In questa relazione FSp è la forza di bloccaggio in [N], P è la potenza totale della macchina in [kW], η è il rendimento della macchina, v è la velocità di taglio in [m/min], μ è il coefficiente d'attrito tra pezzo e piano d'appoggio (una superficie irregolare avrà un coefficiente più alto di una perfettamente liscia).

Attenzione: la "potenza di taglio massima" non è appunto la potenza totale della macchina, bensì la potenza massima effettivamente utilizzata durante il ciclo di lavorazione. L'efficienza tipica della macchina è di circa il 75% (da cui η = 0,75). Il 60 è un fattore di conversione delle unità di misura. La formula precedente calcola solo l'entità della forza, non la direzione. La forza di taglio può avere componenti su tutti gli assi dello spazio, ovvero x, y e/o z. La direzione (e la grandezza) della forza può variare drasticamente all'inizio, durante e alla fine del taglio.

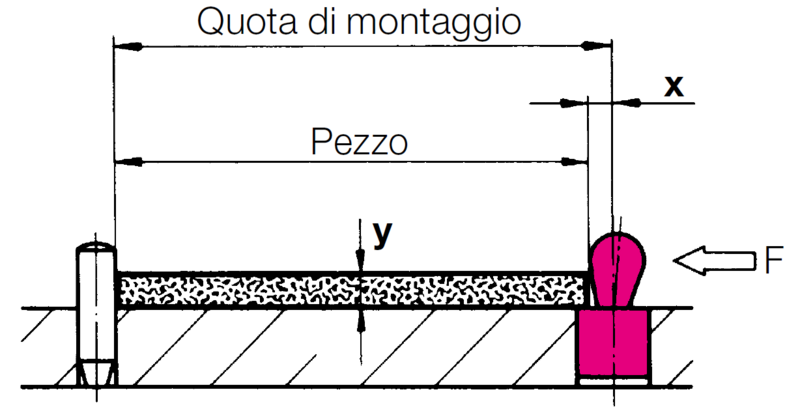

Un tipico calcolo della forza di lavorazione è mostrato di seguito. Intuitivamente, in questo esempio la direzione della forza è praticamente tutta orizzontale (con una componente trascurabile sull'asse z). La direzione varia tra gli assi x e y man mano che il taglio procede sul pezzo.

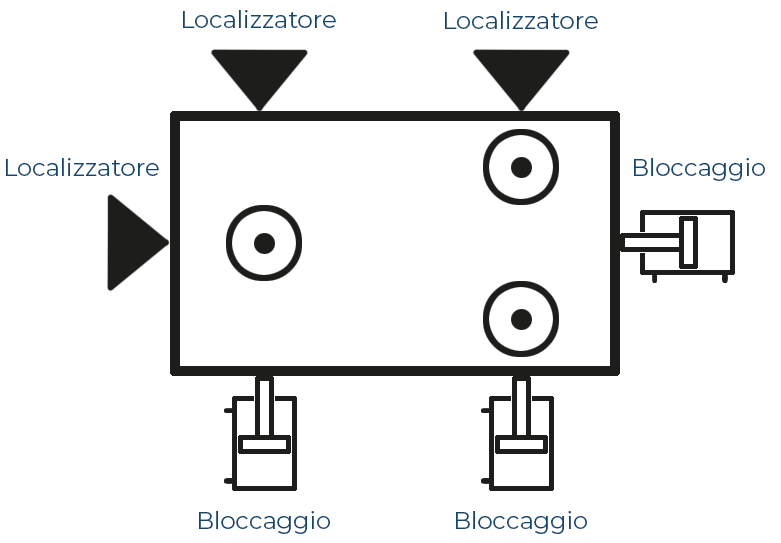

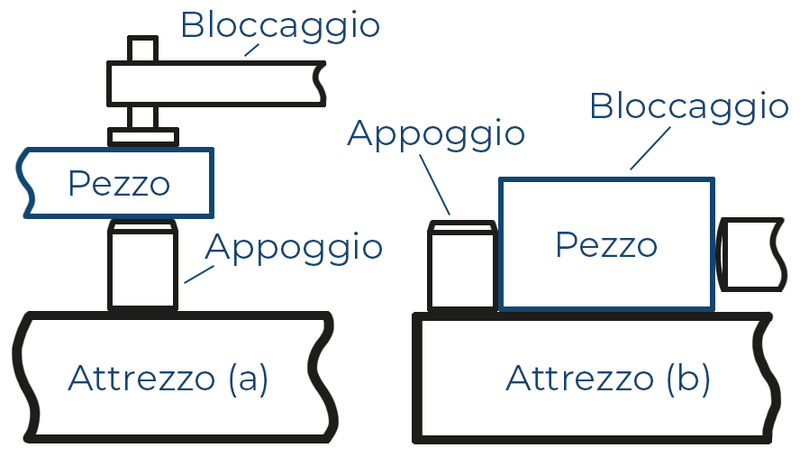

La posizione dei bloccaggi sull’attrezzo è tanto importante per il funzionamento complessivo dell'utensile quanto la posizione dei localizzatori. I cilindri di serraggio scelti devono trattenere il pezzo contro i localizzatori senza deformarlo. Ancora una volta, poiché lo scopo dei localizzatori è quello di resistere a tutte le forze di taglio primarie generate nell'operazione, i cilindri di staffaggio devono essere sufficientemente grandi per tenere il pezzo contro i localizzatori e resistere a tutte le forze secondarie generate nell'operazione. Per soddisfare entrambe le condizioni, un metodo molto efficiente è quello di posizionare i serraggi nei punti più rigidi del pezzo, così da avere punti di presa sufficientemente robusti, quindi non cedevoli.

Nella maggior parte delle attrezzature ciò significa posizionare i morsetti direttamente sugli appoggio della piastra di base dell’attrezzo, come mostrato in (a). In alcuni casi il pezzo deve essere bloccato contro i localizzatori orizzontali anziché contro i supporti, come mostrato in (b). In entrambe i casi la forza di serraggio deve essere assorbita dagli appoggi/localizzatori.

Altro aspetto importante da valutare è la procedura di caricamento del pezzo, unitamente alla sequenza di serraggio. Il caricamento e il bloccaggio possono essere completamente automatici o prevedere alcune fasi manuali. Per posizionare il pezzo contro i localizzatori, sono spesso utili i pressori a molla. Le valvole di sequenza sono poi estremamente utili per posizionare idraulicamente le staffe prima del bloccaggio. La forza di posizionamento totale dovrebbe essere pari al 30-50% del peso del pezzo per superare la forza di attrito.

Resta poi da decidere il numero di pezzi da posizionare sull'attrezzatura. Ad esempio, per posizionare tre pezzi su una qualsiasi attrezzatura, potrebbero essere necessarie mini staffe rotanti, capaci di inserirsi in nicchie specifiche. Per un singolo pezzo, ove non siano presenti requisiti di ingombro o contemporaneità di numerosi pezzi da bloccare, va bene un qualsiasi cilindro. In generale, vista la possibilità di lavorare a pressioni elevate, è possibile utilizzare un maggior numero di piccoli cilindri ad alta pressione, piuttosto che pochi cilindri a bassa pressione, ottimizzando di conseguenza lo spazio disponibile.

Laddove la centralina o la macchina non disponessero di pressioni elevate, è pur sempre possibile impiegare moltiplicatori di pressione idraulica, integrabili in linea o tramite flangia di montaggio.