Tecnica

PROCESSO DI RULLATURA PROFONDA TRAMITE RULLATORI IDROSTATICI

Molti componenti sono progettati per resistere a carichi dinamici. Per ottenere una resistenza sufficiente, è possibile utilizzare un materiale appropriato oppure progettare il componente con geometrie opportune. In termini di efficienza delle risorse, tuttavia, sarebbe meglio utilizzare materiali di qualità inferiore o componenti generalmente più piccoli e leggeri. Al fine di migliorarne le caratteristiche, il componente può essere sottoposto a un trattamento meccanico superficiale dopo la lavorazione, così da compensare ampiamente i risparmi sui materiali o le dimensioni, garantendo comunque una prestazione pari o superiore all'uso di materiali di maggior peso o qualità meccaniche. I processi per questo trattamento includono la pallinatura a macchina, la pallinatura o la rullatura profonda. Di seguito ci concentreremo su quest'ultimo tipo di trattamento.

Molti componenti sono progettati per resistere a carichi dinamici. Per ottenere una resistenza sufficiente, è possibile utilizzare un materiale appropriato oppure progettare il componente con geometrie opportune. In termini di efficienza delle risorse, tuttavia, sarebbe meglio utilizzare materiali di qualità inferiore o componenti generalmente più piccoli e leggeri. Al fine di migliorarne le caratteristiche, il componente può essere sottoposto a un trattamento meccanico superficiale dopo la lavorazione, così da compensare ampiamente i risparmi sui materiali o le dimensioni, garantendo comunque una prestazione pari o superiore all'uso di materiali di maggior peso o qualità meccaniche. I processi per questo trattamento includono la pallinatura a macchina, la pallinatura o la rullatura profonda. Di seguito ci concentreremo su quest'ultimo tipo di trattamento.

Durante la rullatura profonda un apposito elemento di rullatura viene premuto sulla superficie di un componente con una forza definita. Questo deforma plasticamente le aree vicine alla superficie e colpisce la cosiddetta "zona di contorno". Ne consegue un incrudimento da lavoro, un aumento della durezza e delle tensioni di compressione residue. La sfida principale della rullatura profonda, tuttavia, è che il risultato del processo non può essere testato in modo non distruttivo dopo il processo. Per determinare se sono state applicate le necessarie tensioni residue di compressione, il pezzo finito deve essere distrutto. Per questo motivo gli utensili utilizzati devono essere particolarmente affidabili e il più possibile resistenti alle fluttuazioni del processo, quindi ripetibili.

Utensili idrostatici di rullatura profonda

Gli utensili di rullatura idrostatici soddisfano in modo ottimale questi requisiti. Oltre agli utensili meccanici, questo è il secondo gruppo di utensili utilizzati per la lucidatura con rulli e la rullatura profonda. Negli utensili meccanici l'elemento di rotolamento, un rullo, viene sostenuto meccanicamente e premuto sulla superficie con una forza definita. Negli utensili idrostatici, noti anche come utensili HG, l'elemento di rotolamento è costituito da una sfera. Questa sfera è pressurizzata per metà tramite un mezzo idraulico, il che genera una forza che aumenta in proporzione alla pressione applicata.

Poiché la sfera "galleggia" nel fluido, gli utensili hanno un attrito e un'usura molto bassi, ma possono comunque generare pressioni molto elevate tra la sfera e la superficie di contatto, con conseguenti elevate tensioni residue di compressione.

Si distingue tra utensili con e senza sistema di inseguimento. Il sistema di inseguimento garantisce che la sfera sia sempre premuta sulla superficie con una forza costante per un intervallo di corsa di diversi millimetri. Ciò significa, ad esempio, che è possibile lavorare anche componenti non rotondi o irregolari. In linea di principio, la geometria processabile dei componenti è molto variabile e può andare da una semplice superficie cilindrica a una superficie a forma libera. Le uniche eccezioni sono le superfici che terminano molto vicino ai bordi, come le scanalature o, naturalmente, le filettature interne o esterne, così come pareti fortemente in sottosquadro.

Gli utensili HG sono utilizzati per un'ampia varietà di applicazioni. In particolare, vengono utilizzati quando è necessario aumentare in modo affidabile e ripetibile la resistenza di un componente introducendo tensioni residue di compressione o incrudimento, anche con durezza del componente superiore a 45 HRC, cioè nella cosiddetta lavorazione dura.Grazie al principio del cuscinetto idrostatico la sfera rotola liberamente nel porta-sfera ed è quindi molto più duratura rispetto a processi alternativi come la lucidatura con diamante. Rispetto alla pallinatura, tuttavia, il processo non solo produce un aumento della durezza, ma garantisce anche una notevole levigatura della superficie.

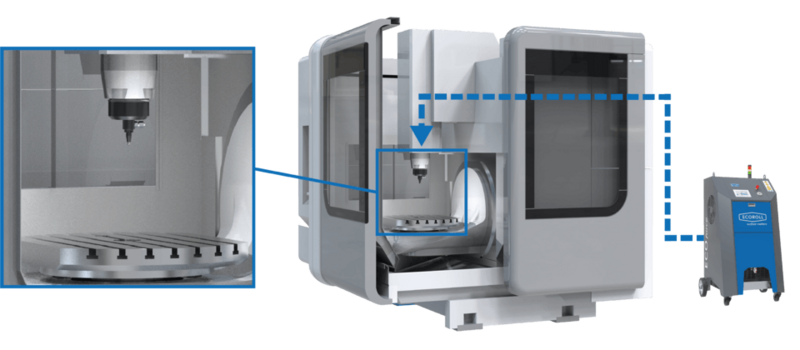

La tecnologia idrostatica HG è costituita da un utensile e da una centralina ad alta pressione

Oltre all'utensile, disponibile in varie versioni e con sfere di diametri diversi da 2 a 25 mm, il processo comprende anche una centralina ad alta pressione. A seconda del materiale e della tensione residua di compressione richiesta, la pressione di rullatura può raggiungere i 600 bar. Un diametro della sfera pari a 6 mm e una pressione di 400 bar si traducono in una forza di rullatura di circa 1.000 N. La combinazione di dimensione della sfera e forza inducono una pressione hertziana (pressione di contatto tra due componenti) anche superiore a 6 GPa. Questo valore è di gran lunga superiore alla resistenza degli acciai, ma è necessario per generare sufficienti tensioni residue di compressione.

Per garantire un funzionamento affidabile dell'utensile, il sistema idraulico dotato di centralina dedicata fa parte dell'unità tecnologica di rullatura HG. Anche se il fluido utilizzato può essere quello della macchina CNC, cioè oli da taglio o fluidi lubrorefrigeranti, sono necessari portate adeguate, sistemi di filtraggio e di raffreddamento per garantire che ne sia sempre disponibile una quantità sufficiente, anche in caso di funzionamento 24 ore su 24, 7 giorni su 7. Il pericolo maggiore di questa tecnologia è il rischio di esaurimento del fluido. Nel peggiore dei casi la sfera, non più sostenuta dal cuscinetto idrostatico (quindi ferma), verrebbe premuta contro la superficie con una forza elevatissima forza, causando il cedimento immediato della stessa.

La superfice di contorno è consolidata dalla rullatura profonda

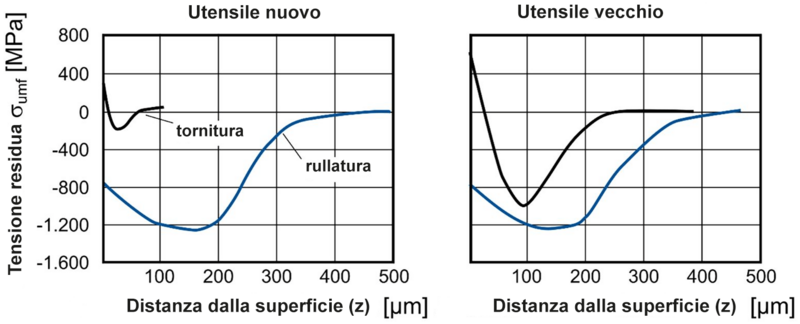

Come accennato in precedenza, durante la rullatura profonda con utensili HG si applica una pressione di contatto hertziana molto elevata. A causa dell'effetto che si propaga in profondità, ciò è anche responsabile dell'introduzione di tensioni residue di compressione. Le elevate pressioni assicurano che tutte le proprietà precedentemente introdotte nella zona vicina alla superficie vengano compensate. Nel 2003, ad esempio, il Dr. Karsten Röttger, CEO di ECOROLL, ha dimostrato che le diverse tensioni residue di compressione causate dall'usura degli utensili durante la tornitura dura possono essere compensate efficacemente utilizzando proprio il processo di rullatura profonda. Fintanto che l'effetto della rullatura si propaga ad una profondità maggiore dell'incrudimento superficiale introdotto in precedenza, la rullatura profonda è il processo decisivo e che guida quindi il processo di lavorazione nella sua interezza. Ciò significa che anche gli “errori” dei processi precedenti possono essere compensati in modo affidabile e ripetibile. Il grafico sottostante mostra che, nonostante l'utensile da taglio possa essersi degradato significativamente, la rullatura profonda raggiunge sempre la stessa profondità di lavoro e quindi equalizza il prodotto della lavorazione.

Gli utensili idrostati compensano gli "errori" nel pre-processo

Nel complesso, la tecnologia degli utensili idrostatici garantisce già che la forza di rotolamento, come variabile critica del processo, sia mantenuta a un livello costante. È possibile compensare in modo affidabile le deviazioni geometriche o le variazioni dell'area sotto la superficie dovute a lavorazioni precedenti e generarvi una condizione costante. Utilizzando unità idrauliche coordinate, è possibile progettare in modo sicuro anche la gestione dei fluidi e prolungare in modo significativo la durata delle sfere di rotolamento.

Benefici ambientali della tecnologia di rullatura idrostatica

La rullatura idrostatica presenta inoltre una serie di benefici a sostegno di una produzione sostenibile e amica dell'ambiente (fare riferimento a questo articolo per un approfondimento). Gli utensili e i componenti ad essi collegati hanno una lunga durata, grazie al fatto che le sfere si muovono su cuscinetti idrostatici a bassissimo attrito. I componenti designati per il processo possono essere lucidati più volte, mentre con la rullatura profonda si rende necessaria una attestazione dei parametri di processo. Non producendo alcun tipo di sfrido, pechè non si tratta di una lavorazione per asportazione di truciolo, non si producono particelle inquinanti. Inoltre i fluidi impiegati sono spesso già presenti in macchina, limitando la necessità di adottare altri fluidi magari non compatibili tra di loro. Tali mezzi possono inoltre essere riciclati (esistono infatti tecnologie di filtrazione che permettono di recuperare anche l'80% dei fluidi impiegati), garantendo una notevole limitazione dell'impatto ambientale del processo.

Al di fuori del processo in sè la rullatura profonda diventa strumento essenziale per produrre pezzi più durevoli, oppure particolari di minori dimensioni che vantano le stesse caratteristiche meccaniche di particolari più ingombranti e pesanti. Conseguentemente la rullatura profonda può essere utilizzata per progettare particolari con caratteristiche meccaniche "potenziate", il che si traduce in una maggior vita utile o in pesi inferiori. I particolari rullati sono quindi doppiamente amici dell'ambiente in virtù del fatto che prodotti più leggeri o più durevoli avranno intervalli di smaltimento superiori, così come minori consumi energetici (si pensi ad autovetture, aerei o navi).

Si può quindi concludere che il processo di rullatura profonda introduca all'interno di una qualsiasi produzione un circolo virtuoso, orientato all'efficientamento e all'ottimizzazione dell'impiego delle risorse, con forte attenzione all'ambiente e ai consumatori.