Tecnica

Proteggere particolari meccanici dall'usura

Nell'ambito della meccanica molti componenti sono sottoposti a carichi ciclici, sotto forma di flessione, compressione, allungamento e torsione, o spesso anche come carico di attrito. Quest'ultimo significa che due corpi vengono premuti insieme e poi si muovono l'uno rispetto all'altro. Ciò crea elevati carichi locali sulla superficie e provoca varie forme di usura, come quella abrasiva.

Poiché non è sostenibile sostituire ripetutamente questi componenti, l'esigenza è quella di ottenere la massima durata possibile. Le superfici dei componenti devono quindi essere protette dall'usura: per questo esistono diverse opzioni. Ad esempio la superficie può essere rivestita con uno strato di protezione antiusura ultraduro. In alternativa può essere indurita localmente con determinati processi produttivi, come ad esempio un processo di indurimento al laser. O ancora le superfici possono essere deformate meccanicamente e le proprietà della zona di contorno possono essere modificate in modo specifico.

Ma cosa succede esattamente durante questo processo e cos'è in dettaglio la proprietà del materiale nota come “durezza”? La superficie è l'elemento di un componente che è a diretto contatto con l'ambiente esterno: è ciò che si vede di un componente. Al di sotto della superficie si trova la cosiddetta zona di confine. È caratterizzata dal fatto che il processo di fabbricazione modifica le proprietà del materiale immediatamente sotto la superficie in modo che differiscano dalle proprietà della struttura di base. Le proprietà tipiche includono la microstruttura, la struttura, le tensioni residue e la durezza. Processi di fabbricazione diversi garantiscono profondità di penetrazione diverse nella zona di contorno. Ad esempio, sebbene un pre-processo consenta talvolta di introdurre significative tensioni residue di compressione, questi cambiamenti hanno effetto solo entro pochi micrometri. Il processo di rullatura profonda, invece, introduce anche massicce tensioni residue di compressione a profondità significativamente maggiore. Di conseguenza la zona di confine risultante è più ampia durante la rullatura profonda.

DUREZZA DEL MATERIALE

La durezza è la proprietà di un materiale di contrastare la penetrazione di un altro oggetto. La durezza non è quindi una proprietà classica come la conduttività termica o la resistenza alla trazione. È piuttosto il risultato di una procedura di prova definita. Ciò significa che un componente con una durezza di 55 HRC garantisce che un provino ben definito, premuto con una forza di prova specifica, penetri solo a una certa profondità.

Esistono diversi metodi di misurazione della durezza, come i test di durezza Vickers, Brinell o Rockwell.

La penetrazione di un oggetto nella superficie può avvenire quando il materiale si deforma plasticamente. È quindi evidente che la durezza come proprietà è correlata alla resistenza di un materiale. Il metallo è solitamente costituito da un reticolo regolarmente disposto: in un reticolo metallico ideale, la distanza tra gli atomi è sempre uniforme. La deformazione plastica in un reticolo di questo tipo è causata dal movimento dei piani del reticolo l'uno rispetto all'altro.

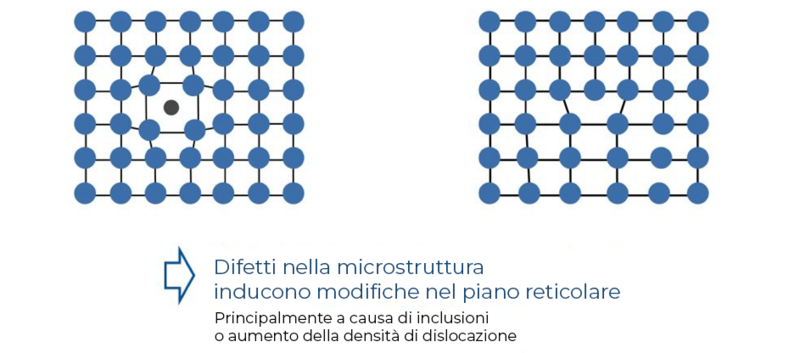

Più un reticolo è regolare e uniforme, più è facile che i livelli del reticolo scivolino l'uno sull'altro. Per evitare che ciò accada, è necessario inserire dei "blocchi" in tale griglia. Fortunatamente, nessuna griglia metallica normale è ideale e di solito è piena di “difetti”. Questi errori di costruzione della griglia fanno sì che lo scorrimento dei piani della griglia sia reso più difficile, aumentando così la resistenza di un componente.

Questo effetto viene sostanzialmente sfruttato durante la tempra. In generale, più un materiale è duro, più difetti contiene e più è difficile che i piani reticolari si muovano l'uno rispetto all'altro. Due difetti reticolari tipici che si verificano in questo contesto sono gli atomi estranei (inclusioni) e le dislocazioni. Se il reticolo contiene un atomo estraneo, si allunga, come si può vedere nella figura sopra, e il movimento di scorrimento diventa più difficile. Lo stesso vale per le dislocazioni: esse ostacolano lo scorrimento dei piani reticolari.

Questo effetto viene sfruttato quando si indurisce l'acciaio. Riscaldando l'acciaio, più atomi di carbonio possono disporsi nel reticolo. Se poi l'acciaio viene spento improvvisamente, il reticolo passa da un reticolo cubico a facce centrate a un reticolo cubico a corpo centrato. Tuttavia, il carbonio non ha più il tempo di uscire, rimane forzatamente dissolto e tende il reticolo.

MICRO E MACRO DUREZZA: PERCHE' DISTINGUERLE?

Quando si considerano le condizioni delle superfici, e in particolare nel contesto della lavorazione meccanica delle superfici, è necessario distinguere tra microdurezza e macrodurezza. La differenza risiede essenzialmente nella forza di prova applicata e nelle dimensioni del provino:

- Macro durezza: test effettuato su un campione ampio con forza elevata

- Micro durezza: test effettuato su un campione di piccole dimensioni con forza ridotta

Con la misurazione della macrodurezza, che è la misura abituale per la caratterizzazione dei materiali, è possibile valutare ampie porzioni del materiale. Grazie all'estesa superficie esaminata gli effetti vengono mediati e si ottiene un'impressione generale della durezza.

Con la microdurezza è possibile esaminare aree dettagliate. A seconda del metodo di prova, è possibile distinguere le differenze di durezza nei singoli grani di un materiale. Questa differenziazione è importante per analizzare in dettaglio la superficie: tale metodo permette di studiare l'influenza del trattamento superficiale. Di norma a questo scopo si utilizza una misurazione della macrodurezza, in modo che le misure vengano effettuate fondamentalmente attraverso lo strato indurito. Andando così in profondità, il risultato è che la durezza non aumenta. Ciò porta alla errata conclusione che il trattamento meccanico della superficie non comporti un aumento della durezza.

Se invece le misure vengono effettuate con un metodo di misurazione della microdurezza, ad esempio secondo Vickers con HV0,01, è possibile identificare diversi valori di durezza anche nella zona di contorno. È possibile creare le cosiddette curve di profondità della durezza, che forniscono un quadro dettagliato della curva di durezza nella zona del bordo. Utilizzando questo metodo è possibile identificare in quasi tutti i casi un aumento della durezza dovuto a un trattamento meccanico superficiale come la rullatura profonda.

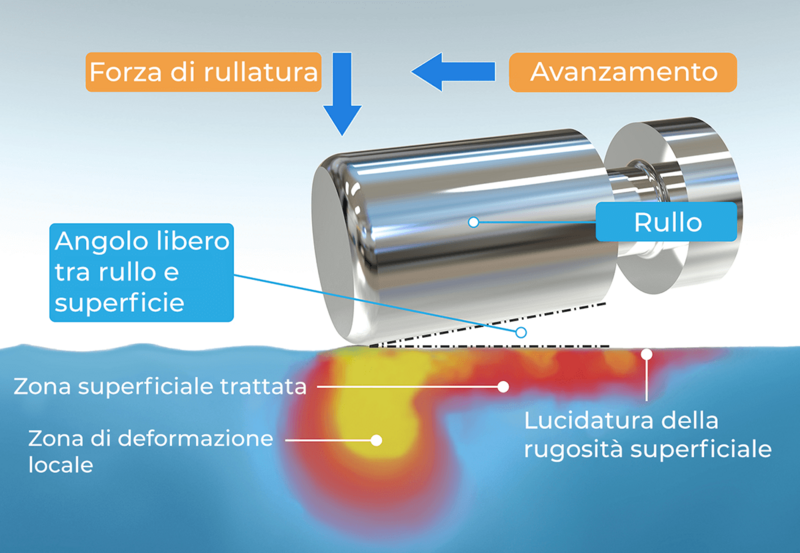

LA RULLATURA PROFONDA AUMENTA LA DUREZZA NELLA ZONA DI CONTORNO

Durante la rullatura profonda un rullo viene premuto sulla superficie con una forza definita. Nella zona di contatto si generano sollecitazioni molto elevate e il materiale si deforma plasticamente a livello locale. Se ora il rullo si sposta sul componente con un movimento di avanzamento, le deformazioni si mantengono nella zona di contorno. Ciò comporta elevate tensioni residue di compressione e l'indurimento della microstruttura. Durante la rullatura la densità delle dislocazioni aumenta in modo significativo, aumentando così anche la durezza sulla superficie e appaunto nella zona di contorno. Alla luce di quanto esposto la rullatura profonda può essere utilizzata efficacemente per aumentare la resistenza all'usura di una superficie, limitando il consumo di risorse preziose e senza produrre alcun inquinamento, vista l'assenza di asportazione di materiale o riscaldamento.